Page 24 - 理化检验-物理分册2023年第六期

P. 24

高彬科, 等: 40MnBH 钢轴头开裂原因

图3 开裂处宏观形貌

图2 轴头结构示意

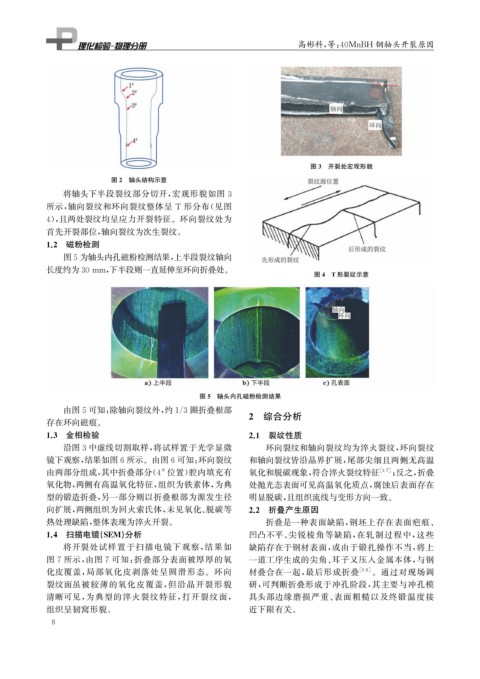

将轴头下半段裂纹部分切开, 宏观形貌如图 3

所示, 轴向裂纹和环向裂纹整体呈 T 形分布( 见图

4 ), 且两处裂纹均呈应力开裂特征。环向裂纹处为

首先开裂部位, 轴向裂纹为次生裂纹。

1.2 磁粉检测

图5为轴头内孔磁粉检测结果, 上半段裂纹轴向

长度约为30mm , 下半段则一直延伸至环向折叠处。

图4 T形裂纹示意

图5 轴头内孔磁粉检测结果

由图5可知: 除轴向裂纹外, 约1 / 3圈折叠根部

2 综合分析

存在环向磁痕。

1.3 金相检验 2.1 裂纹性质

沿图3中虚线切割取样, 将试样置于光学显微 环向裂纹和轴向裂纹均为淬火裂纹, 环向裂纹

镜下观察, 结果如图6所示。由图6可知: 环向裂纹 和轴向裂纹皆沿晶界扩展, 尾部尖细且两侧无高温

由两部分组成, 其中折叠部分( 4 位置) 腔内填充有 氧化和脱碳现象, 符合淬火裂纹特征 [ 4-7 ] ; 反之, 折叠

#

氧化物, 两侧有高温氧化特征, 组织为铁素体, 为典 处抛光态表面可见高温氧化质点, 腐蚀后表面存在

型的锻造折叠, 另一部分则以折叠根部为源发生径 明显脱碳, 且组织流线与变形方向一致。

向扩展, 两侧组织为回火索氏体, 未见氧化、 脱碳等 2.2 折叠产生原因

热处理缺陷, 整体表现为淬火开裂。 折叠是一种表面缺陷, 钢坯上存在表面疤痕、

1.4 扫描电镜( SEM ) 分析 凹凸不平、 尖锐棱角等缺陷, 在轧制过程中, 这些

将开裂处试样置于扫描电镜下观察, 结果如 缺陷存在于钢材表面, 或由于锻扎操作不当, 将上

图7所示, 由图7可知: 折叠部分表面被厚厚的氧 一道工序生成的尖角、 耳子又压入金属本体, 与钢

化皮覆盖, 局部氧化皮剥落处呈圆滑形态。环向 材叠合在一起, 最后形成折叠 [ 6-8 ] 。通过对现场调

裂纹面虽被较薄的氧化皮覆盖, 但沿晶开裂形貌 研, 可判断折叠形成于冲孔阶段, 其主要与冲孔模

清晰可见, 为典型的淬火裂纹特征, 打开裂纹面, 具头部边缘磨损严重、 表面粗糙以及终锻温度接

组织呈韧窝形貌。 近下限有关。

8