Page 21 - 理化检验-物理分册2023年第六期

P. 21

李平平, 等: 锻钢件中常见冶金缺陷造成的淬火开裂

3.2 理化检验

3.2.1 低倍检验

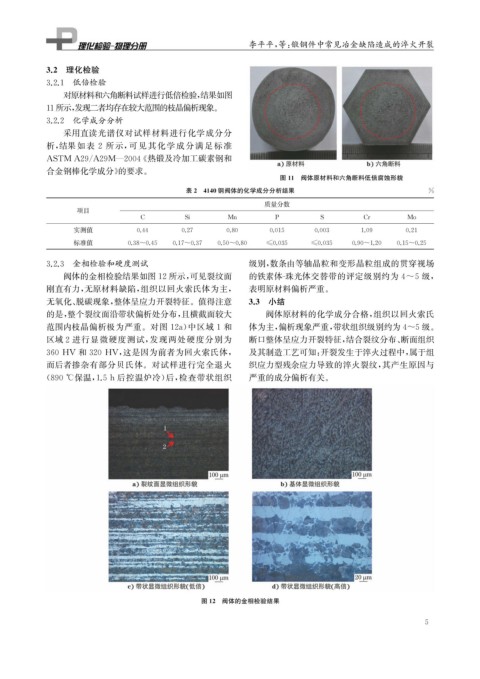

对原材料和六角断料试样进行低倍检验, 结果如图

11所示, 发现二者均存在较大范围的枝晶偏析现象。

3.2.2 化学成分分析

采用直读光谱仪对试样材料进行化学成分分

析, 结果如表 2 所示, 可见其化学成分满足标准

ASTM A29 / A29M — 2004 《 热锻及冷加工碳素钢和

合金钢棒化学成分》 的要求。

图11 阀体原材料和六角断料低倍腐蚀形貌

表2 4140钢阀体的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo

实测值 0.44 0.27 0.80 0.015 0.003 1.09 0.21

标准值 0.38~0.45 0.17~0.37 0.50~0.80 ≤0.035 ≤0.035 0.90~1.20 0.15~0.25

3.2.3 金相检验和硬度测试 级别, 数条由等轴晶粒和变形晶粒组成的贯穿视场

阀体的金相检验结果如图12所示, 可见裂纹面 的铁素体 - 珠光体交替带的评定级别约为 4~5 级,

刚直有力, 无原材料缺陷, 组织以回火索氏体为主, 表明原材料偏析严重。

无氧化、 脱碳现象, 整体呈应力开裂特征。值得注意 3.3 小结

的是, 整个裂纹面沿带状偏析处分布, 且横截面较大 阀体原材料的化学成分合格, 组织以回火索氏

范围内枝晶偏析极为严重。对图 12a ) 中区域 1 和 体为主, 偏析现象严重, 带状组织级别约为4~5级。

区域2 进行显微硬度测试, 发现两处硬度分别为 断口整体呈应力开裂特征, 结合裂纹分布、 断面组织

360HV 和320HV , 这是因为前者为回火索氏体, 及其制造工艺可知: 开裂发生于淬火过程中, 属于组

而后者掺杂有部分贝氏体。对试样进行完全退火 织应力型残余应力导致的淬火裂纹, 其产生原因与

( 890℃保温, 1.5h 后控温炉冷) 后, 检查带状组织 严重的成分偏析有关。

图12 阀体的金相检验结果

5