Page 20 - 理化检验-物理分册2023年第六期

P. 20

李平平, 等: 锻钢件中常见冶金缺陷造成的淬火开裂

表层1mm , 裂纹源区聚集分布着大量粗块状硫化

锰夹杂物, 且无方向性, 裂纹自该处起源并向周围扩

展。另外, 裂纹源 B距离油孔边缘1mm , 位于齿轮

内孔浅表层2mm 处, 整体特征同裂纹源 A 。

2.2.2 低倍检验

在裂纹源下方10mm 处取样并进行低倍检验,

结果如图8所示, 距内孔边缘约15mm 处存在明显

的枝晶状偏析, 说明该处锻造比不足。这也使得裂

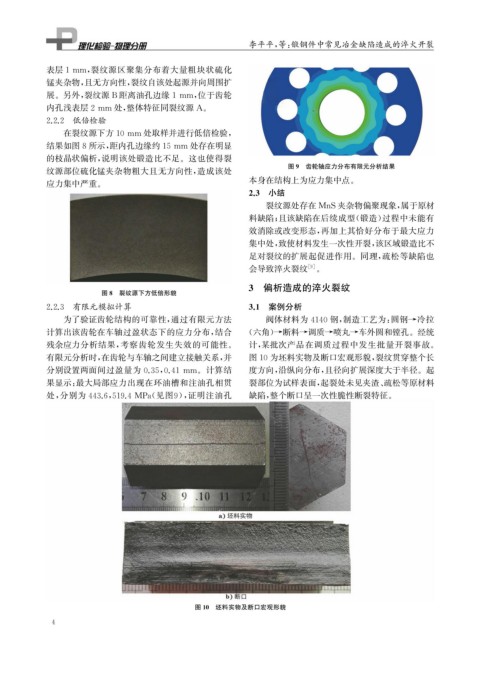

图9 齿轮轴应力分布有限元分析结果

纹源部位硫化锰夹杂物粗大且无方向性, 造成该处

本身在结构上为应力集中点。

应力集中严重。

2.3 小结

裂纹源处存在 MnS夹杂物偏聚现象, 属于原材

料缺陷; 且该缺陷在后续成型( 锻造) 过程中未能有

效消除或改变形态, 再加上其恰好分布于最大应力

集中处, 致使材料发生一次性开裂, 该区域锻造比不

足对裂纹的扩展起促进作用。同理, 疏松等缺陷也

会导致淬火裂纹 [ 9 ] 。

3 偏析造成的淬火裂纹

图8 裂纹源下方低倍形貌

2.2.3 有限元模拟计算 3.1 案例分析

为了验证齿轮结构的可靠性, 通过有限元方法 阀体材料为4140钢, 制造工艺为: 圆钢→冷拉

计算出该齿轮在车轴过盈状态下的应力分布, 结合 ( 六角) →断料→调质→喷丸→车外圆和镗孔。经统

残余应力分析结果, 考察齿轮发生失效的可能性。 计, 某批次产品在调质过程中发生批量开裂事故。

有限元分析时, 在齿轮与车轴之间建立接触关系, 并 图10为坯料实物及断口宏观形貌, 裂纹贯穿整个长

分别设置两面间过盈量为 0.35 , 0.41mm 。计算结 度方向, 沿纵向分布, 且径向扩展深度大于半径。起

果显示: 最大局部应力出现在环油槽和注油孔相贯 裂部位为试样表面, 起裂处未见夹渣、 疏松等原材料

处, 分别为443.6 , 519.4MPa ( 见图 9 ), 证明注油孔 缺陷, 整个断口呈一次性脆性断裂特征。

图10 坯料实物及断口宏观形貌

4