Page 82 - 理化检验-物理分册2023年第四期

P. 82

王一非, 等: 某生产井油管短节断裂原因

图10 疲劳扩展后期的弧线及疲劳条带SEM 形貌

2 短节管体的化学成分、 硬度、 冲击性能均符

#

合 APIS p ec5CT — 2018 标准的要求, 屈服强度超

出该标准上限; 1 短节镦粗位置的化学成分、 冲击

#

性能符合 APIS p ec5CT — 2018 标准的要求, 洛氏

#

硬度超出该标准上限, 约管体硬度的两倍, 说明1

镦粗位置区域的硬度升高, 冲击韧性降低。

在2022年1月10日对该井进行清洗时, 上提

管柱至悬重时, 悬重突降, 管柱晃动严重, 管柱共上

图11 瞬断区韧窝SEM 形貌

移1.2m , 通过完井与检泵修井过程的悬重对比, 推

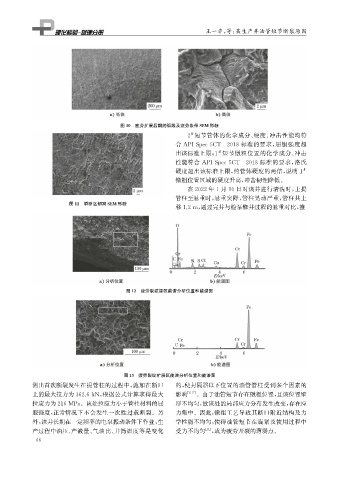

图12 疲劳裂纹源区能谱分析位置和能谱图

图13 疲劳裂纹扩展区能谱分析位置和能谱图

测出首次断裂发生在提管柱的过程中, 施加在断口 的, 使封隔器以下位置的油管管柱受到多个因素的

上的最大拉力为362.6kN , 根据公式计算求得最大 影响 [ 6-7 ] 。由于油管短节存在镦粗位置, 且该位置壁

拉应力为216MPa 。该处拉应力小于管柱材料的屈 厚不均匀, 故该处的局部应力分布发生改变, 存在应

服强度, 正常情况下不会发生一次性过载断裂。另 力集中。因此, 镦粗工艺导致其断口附近结构及力

外, 该井长期在一定频率的电泵振动条件下作业, 生 学性能不均匀, 使得油管短节在旋紧及使用过程中

产过程中油压、 产液量、 气油比、 井筒温度等是变化 受力不均匀 [ 8 ] , 成为疲劳开裂的薄弱点。

6 6