Page 80 - 理化检验-物理分册2023年第四期

P. 80

王一非, 等: 某生产井油管短节断裂原因

表1 油管短节的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cu Ni Mo Cr

镦粗位置测试值 0.12 0.42 0.43 0.013 0.0042 0.13 0.25 0.93 8.39

管体位置测试值 0.13 0.40 0.45 0.012 0.0040 0.15 0.25 0.93 8.39

标准值 ≤0.15 ≤1.00 0.3~0.6 ≤0.020 ≤0.010 ≤0.25 ≤0.50 0.9~1.1 8~10

要求, 冲击试样1的冲击吸收能量低于冲击试样2 ,

说明经过镦粗处理后, 油管的冲击韧性会下降。

表4 油管试样的冲击性能测试结果

缺口 冲击吸收能量 / J

试样

类型 测试值 均值 标准值

冲击试样1 V 29.0 , 36.4 , 33.6 33 ≥27

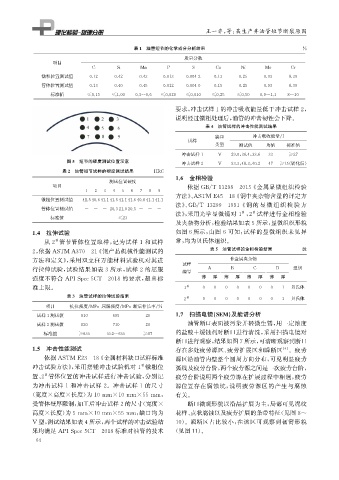

图5 短节的硬度测试位置示意

冲击试样2 V 53.3 , 48.3 , 40.2 47 ≥15 ( 转化后)

表2 油管短节试样的硬度测试结果 HRC

1.6 金相检验

测试位置硬度

项目 依据 GB / T13298 — 2015 《 金属显微组织检验

1 2 3 4 5 6 7 8 9

方法》、 ASTME45 — 18 《 钢中夹杂物含量的评定方

镦粗位置测试值 41.540.641.141.541.141.640.841.141.1

法》、 GB / T13299 — 1991 《 钢 的 显 微 组 织 检 验 方

管体位置测试值 - - - 20.321.020.5 - - -

法》, 采用光学显微镜对 1 , 2 试样进行金相检验

#

#

标准值 ≤23

及夹杂物分析, 检验结果如表5所示, 显微组织形貌

1.4 拉伸试验 如图6所示, 由图 6 可知: 试样的显微组织未见异

从2 管节管体位置取样, 记为试样 1 和试样 常, 均为贝氏体组织。

#

2 , 依据 ASTMA370 — 21 《 钢产品机械性能测试的 表5 油管试样的金相检验结果 级

方法和定义》, 采用双立柱万能材料试验机对其进 非金属夹杂物

试样

行拉伸试验, 试验结果如表 3 所示, 试样 2 的屈服 编号 A B C D 组织

强度不符合 APIS p ec5CT — 2018 的要求, 超出标 薄 厚 薄 厚 薄 厚 薄 厚

准上限。 1 # 0 0 0 0 0 0 0 1 贝氏体

表3 油管试样的拉伸试验结果

2 # 0 0 0 0 0 0 0 1 贝氏体

项目 抗拉强度 / MPa 屈服强度 / MPa 断后伸长率 / %

试样1测试值 810 695 20 1.7 扫描电镜( SEM ) 及能谱分析

试样2测试值 820 710 20 油管断口表面被污染并轻微生锈, 用一定浓度

标准值 ≥655 552~655 ≥17 的盐酸+缓蚀剂对断口进行清洗, 采用扫描电镜对

断口进行观察, 结果如图7所示, 可清晰观察到断口

1.5 冲击性能测试 存在多处疲劳源区、 疲劳扩展区和瞬断区 [ 4 ] 。疲劳

依据 ASTME23 — 18 《 金属材料缺口试样标准 源区沿油管内壁整个圆周方向分布, 可见明显疲劳

冲击试验方法》, 采用摆锤冲击试验机对1 镦粗位 弧线及疲劳台阶, 两个疲劳源之间是一次疲劳台阶,

#

置、 2 管体位置的冲击试样进行冲击试验, 分别记 疲劳台阶说明两个疲劳源在扩展过程中相遇, 疲劳

#

为冲击试样 1 和冲击试样 2 。冲击试样 1 的尺寸 源位置存在腐蚀坑, 说明疲劳源区的产生与腐蚀

( 宽度×高度×长度) 为10mm×10mm×55mm , 有关。

受管体壁厚限制, 加工后冲击试样2的尺寸( 宽度× 断口微观形貌以沿晶扩展为主, 局部可见泥纹

高度×长度) 为5mm×10mm×55mm , 缺口均为 花样、 点状腐蚀以及疲劳扩展的条带特征( 见图8~

V 型, 测试结果如表4所示, 两个试样的冲击试验结 10 )。瞬断区占比较小, 在该区可观察到韧窝形貌

果均满足 APIS p ec5CT — 2018标准对油管的技术 ( 见图11 )。

6 4