Page 79 - 理化检验-物理分册2023年第四期

P. 79

王一非, 等: 某生产井油管短节断裂原因

图1 油管整体宏观形貌

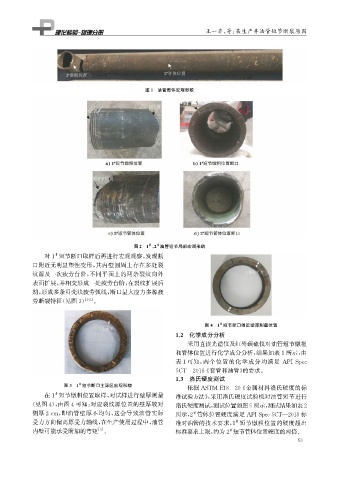

图2 1 , 2 油管短节局部宏观形貌

#

#

对1 短节断口取样后再进行宏观观察, 发现断

#

口附近无明显塑性变形, 其内壁圆周上存在多处裂

纹源及一次疲劳台阶, 不同平面上的两条裂纹向外

表面扩展, 并相交形成一处疲劳台阶, 在裂纹扩展后

期, 形成多条贝壳状疲劳弧线, 断口呈大应力多源疲

[ 1-2 ]

劳断裂特征( 见图3 ) 。

#

图4 1 短节断口附近壁厚测量位置

1.2 化学成分分析

采用直读光谱仪及红外碳硫仪对油管短节镦粗

和管体位置进行化学成分分析, 结果如表1所示, 由

表1可知: 两个位置的化学成分均满足 APIS p ec

5CT — 2018 《 套管和油管》 的要求。

1.3 洛氏硬度测试

图3 1 短节断口主源区宏观形貌

#

依据 ASTME18 — 20 《 金属材料洛氏硬度的标

在1 短节镦粗位置取样, 对试样进行壁厚测量 准试验方法》, 采用洛氏硬度试验机对油管短节进行

#

( 见图4 ), 由图4可知: 对应裂纹源位置的壁厚较对

洛氏硬度测试, 测试位置如图5所示, 测试结果如表2

侧厚2cm , 即油管壁厚不均匀, 这会导致油管实际 所示, 2 管体位置硬度满足 APIS p ec5CT — 2018标

#

受力方向偏离原受力轴线, 在生产使用过程中, 油管 准对油管的技术要求, 1 短节镦粗位置的硬度超出

#

内壁可能承受附加的弯矩 [ 3 ] 。 标准要求上限, 约为2 短节管体位置硬度的两倍。

#

6 3