Page 35 - 理化检验-物理分册2022年第八期

P. 35

邓向阳, 等: C70S6 非调质钢胀断连杆的制造工艺及其实物质量

现马氏体等异常组织。 锻件显微组织中的铁素体占比不大于 10% , 也可以

3.1 轧制工艺 防止冷却速率过快产生马氏体异常组织 [ 8-9 ] 。

铸坯加热过程采用的是高温扩散加热工艺, 目

的是: 提高加热二段及均热段加热温度; 延长这 2 个 4 连杆锻件实物的理化检验

高温段的加热保温时间; 为防止高温长时间加热带 4.1 力学性能测试

来的材料表面脱碳, 适当降低加 热炉内的空燃比。 对原材料圆钢轧制及连杆毛坯锻造相关工艺参

高温长时间加热时, 对碳、 磷、 硫等易偏析元素进行 数进行合理优化后, C70S6 非调质钢连杆的力学性

充分扩散, 可减轻材料偏析, 均匀材料组织, 防止材 能如表 2 所示。

料带状组织超标和心部出现马氏体等异常组织。 表 2 优化工艺参数后 C70S6 非调质钢连杆的力学性能

圆钢轧制过程采用控轧控冷工艺, 可实现低温 下屈服 抗拉 断后 断面 硬度 /

项目

终轧; 控制轧后穿水冷却速率为 5~10 ℃ / s , 获得细 强度 / MPa 强度 / MPa 伸长率 / % 收缩率 / % HBW

晶组织, 并有效防止异常组织出现。 最大值 633 998 12.0 22.5 281

3.2 连杆毛坯锻造及冷却工艺 最小值 595 963 10.5 21.0 300

平均值 617 982 11.1 21.3 287

连杆毛坯锻件的工艺流程为 [ 6 ] : 圆钢下料 → 感 标准值 ≥550 950~1050 ≥10 ≥20 260~320

应加热 → 辊锻制坯 → 模锻成型 → 切边 → 吹风冷却 →

装箱堆冷。 4.2 金相检验

( 1 )加热温度: 控制圆钢锻造前的加热温度为 优化工艺参数后, C70S6 非调质钢连杆的铁素

[ 7 ] 体占比及 晶 粒 度 如 表 3 所 示, 其 显 微 组 织 如 图 6

1170~1230 ℃ , 调节终锻温度为 930~980 ℃ 。

( 2 )锻后冷却: 锻造后使用输送带转运连杆毛 所示。

表 3 优化工艺参数后 C70S6 非调质钢连杆的铁素体占比及晶粒度

坯, 同时利用风箱在传输转运过程中进行吹风冷却,

控制锻件冷却速率为5~10 ℃ / s , 然后将连杆毛坯装 项目 铁素体占比 / % 晶粒度

入铁箱堆冷并避风放置, 装箱温度为: 连杆大头处为 连杆大头 连杆小头 杆部 ( 杆部)/ 级

标准值 — ≤10 — 细于 5.0

( 500±20 ) ℃ , 连杆杆部为( 450±20 ) ℃ 。用锻后吹风

最大值 5.9 4.0 2.8 7.5

均匀强冷的方法控制冷却速率为5~10 ℃ / s , 这样既 最小值 2.1 1.8 1.0 6.0

可以有效地抑制先共析铁素体组织的析出, 得到连杆 平均值 4.3 3.1 1.7 6.6

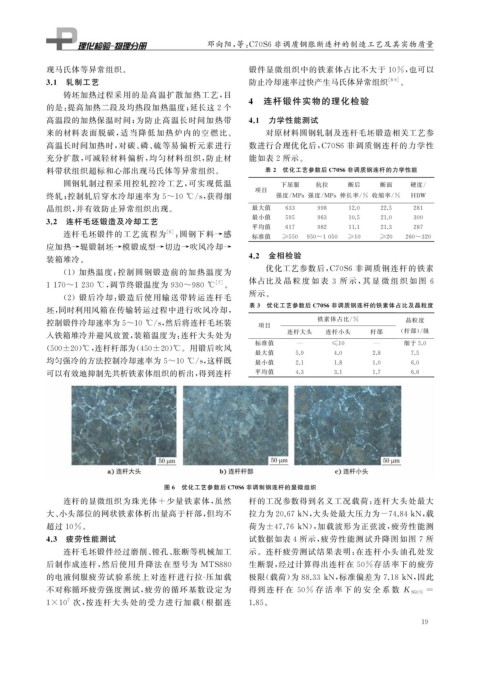

图 6 优化工艺参数后 C70S6 非调制钢连杆的显微组织

连杆的显微组织为珠光体 + 少量铁素体, 虽然 杆的工况参数得到名义工况载荷: 连杆大头处最大

大、 小头部位的网状铁素体析出量高于杆部, 但均不 拉力为20.67kN , 大头处最大压力为 -74.84kN , 载

超过 10% 。 荷为 ±47.76kN ), 加载波形为正弦波, 疲劳性能测

4.3 疲劳性能测试 试数据如表 4 所示, 疲劳性能测试升降图如图 7 所

连杆毛坯锻件经过磨削、 镗孔、 胀断等机械加工 示。连杆疲劳测试结果表明: 在连杆小头油孔处发

后制作成连杆, 然后使用升降法在型号为 MTS880 生断裂, 经过计算得出连杆在 50% 存活率下的疲劳

的电液伺服疲劳试验系统上对连杆进行拉 - 压加载 极限( 载荷) 为 88.33kN , 标准偏差为 7.18kN , 因此

不对称循环疲劳强度测试, 疲劳的循环基数设定为 得到 连 杆 在 50% 存 活 率 下 的 安 全 系 数 K S50% =

1×10 次, 按连杆大头处的受力进行加载( 根据连 1.85 。

7

1 9