Page 30 - 理化检验-物理分册2025年第一期

P. 30

何 群,等:激光熔覆铁基涂层的显微组织和磨损性能

图 2 不同质量分数镍包铁基 WC 涂层的 XRD 图谱

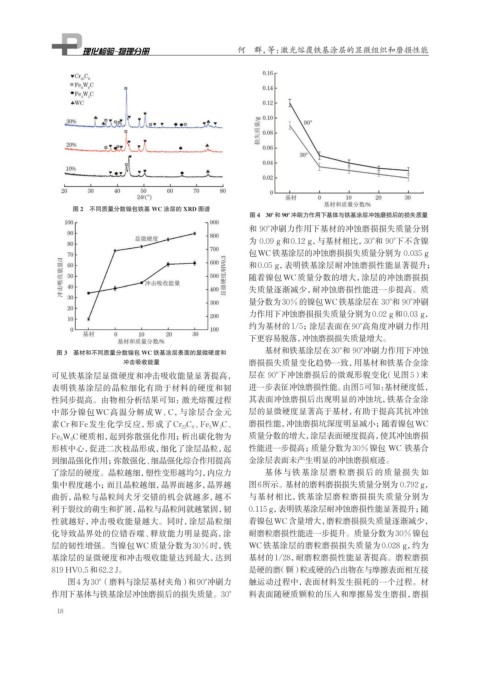

图 4 30°和 90°冲刷力作用下基体与铁基涂层冲蚀磨损后的损失质量

和 90°冲刷力作用下基材的冲蚀磨损损失质量分别

为 0.09 g和0.12 g,与基材相比,30°和 90°下不含镍

包WC铁基涂层的冲蚀磨损损失质量分别为 0.035 g

和0.05 g,表明铁基涂层耐冲蚀磨损性能显著提升;

随着镍包WC质量分数的增大,涂层的冲蚀磨损损

失质量逐渐减少,耐冲蚀磨损性能进一步提高。质

量分数为30%的镍包WC铁基涂层在 30°和 90°冲刷

力作用下冲蚀磨损损失质量分别为0.02 g和0.03 g,

约为基材的1/5;涂层表面在90°高角度冲刷力作用

下更容易脱落,冲蚀磨损损失质量增大。

图 3 基材和不同质量分数镍包 WC 铁基涂层表面的显微硬度和 基材和铁基涂层在30°和 90°冲刷力作用下冲蚀

冲击吸收能量 磨损损失质量变化趋势一致,用基材和铁基合金涂

可见铁基涂层显微硬度和冲击吸收能量显著提高, 层在 90°下冲蚀磨损后的微观形貌变化 (见图5)来

表明铁基涂层的晶粒细化有助于材料的硬度和韧 进一步表征冲蚀磨损性能。由图5可知: 基材硬度低,

性同步提高。由物相分析结果可知:激光熔覆过程 其表面冲蚀磨损后出现明显的冲蚀坑,铁基合金涂

中部分镍包WC高温分解成W、C,与涂层合金元 层的显微硬度显著高于基材,有助于提高其抗冲蚀

素Cr和Fe发生化学反应,形成了Cr 23 C 6 、Fe 3 W 3 C、 磨损性能,冲蚀磨损坑深度明显减小;随着镍包WC

Fe 6 W 6 C硬质相,起到弥散强化作用;析出碳化物为 质量分数的增大,涂层表面硬度提高,使其冲蚀磨损

形核中心,促进二次枝晶形成,细化了涂层晶粒,起 性能进一步提高;质量分数为30%镍包 WC 铁基合

到细晶强化作用;弥散强化、细晶强化综合作用提高 金涂层表面未产生明显的冲蚀磨损痕迹。

了涂层的硬度。晶粒越细,塑性变形越均匀,内应力 基体与铁基涂层磨粒磨损后的质量损失如

集中程度越小;而且晶粒越细,晶界面越多,晶界越 图6所示。 基材的磨料磨损损失质量分别为 0.792 g,

曲折,晶粒与晶粒间犬牙交错的机会就越多,越不 与基材相比,铁基涂层磨粒磨损损失质量分别为

利于裂纹的萌生和扩展,晶粒与晶粒间就越紧固,韧 0.115 g,表明铁基涂层耐冲蚀磨损性能显著提升;随

性就越好,冲击吸收能量越大。同时,涂层晶粒细 着镍包WC含量增大,磨粒磨损损失质量逐渐减少,

化导致晶界处的位错吞噬、释放能力明显提高,涂 耐磨粒磨损性能进一步提升。质量分数为30%镍包

层的韧性增强。当镍包WC质量分数为30%时,铁 WC铁基涂层的磨粒磨损损失质量为0.028 g,约为

基涂层的显微硬度和冲击吸收能量达到最大,达到 基材的1/28,耐磨粒磨损性能显著提高。磨粒磨损

819 HV0.5和62.2 J。 是硬的磨(颗)粒或硬的凸出物在与摩擦表面相互接

图4为30°(磨料与涂层基材夹角)和90°冲刷力 触运动过程中,表面材料发生损耗的一个过程。材

作用下基体与铁基涂层冲蚀磨损后的损失质量。30° 料表面随硬质颗粒的压入和摩擦易发生磨损,磨损

18