Page 28 - 理化检验-物理分册2025年第一期

P. 28

何 群,等:激光熔覆铁基涂层的显微组织和磨损性能

15Cr1Mo1V铸钢件高压蒸汽联合阀阀体常作为进汽 涂层。为此,笔者选取ZG15Cr1Mo1V钢作为基材,

温度不高于540 ℃燃煤机组电站的阀壳和汽缸材料, 采用激光熔覆技术在其表面制备镍包WC涂层,利

以及进汽温度为 565.5 ℃的燃机高压联合主汽门。 用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、

裂纹是ZG15Cr1Mo1V铸钢件的常见缺陷,铸钢件 显微硬度计、冲击试验机、冲蚀磨损试验机、颗粒磨

裂纹主要分为热裂、冷裂及发裂3类,其中热裂纹缺 损试验机和吹损试验机表征涂层的显微组织、物相

陷最容易产生,危害性也最大。ZG15Cr1Mo1V钢 组成、显微硬度、耐冲蚀磨损、耐颗粒磨损和耐吹损

的铸造工艺性相对较差,阀体钢铸件的结构复杂、壁 性能。

厚变化大,在制造过程中,易在截面壁厚差较大的部 1 试验方法

位产生热裂纹缺陷,尤其是铸件法兰和缸壁的连接

处,壁厚差最大,是裂纹缺陷最容易发生、最为严重 1.1 试验材料

的部位。产生裂纹的原因复杂,涉及设计、制造及运 选择 15Cr1Mo1V钢作为基材,其化学成分如

行等多方面因素,归纳起来主要有两种情况:一是存 表 1 所 示,基 材尺 寸(长度×宽 度×高 度,下 同)

在易产生裂纹的薄弱部位,如疏松、夹渣等铸造缺陷 为 200 mm×300 mm×20 mm。激光熔覆前对基

处;二是铸造应力、热应力和机械应力等较大处。阀 体进行预处理,以保证基体与涂层具有良好的冶

体出现裂纹后,在裂纹两端存在很大的应力集中,裂 金结合性;预热温度约为 100 ℃, 可以降低熔池的

纹极易扩展,若裂纹得不到及时处理,或处理方法不 冷却速率,又不至于产生过大的组织应力,还能降

当,裂纹将急剧扩展,严重影响机组的运行安全。激 低涂层的残余应力。设计了铁基涂层(合金粉末

光熔覆技术可起到电站金属部件增强防护和损伤修 粒径为 40~150 μm),铁基合金粉末成分如表 2 所

复的作用,强化功能是通过涂层增强金属部件的性 示。镍包WC颗粒粒径为 40~150 μm,其 中Ni元

能,在金属部件表面制备增强、抗冲击和耐磨涂层; 素质量分数为 12%,WC的质量分数为 88%;镍

修复功能主要体现在修复金属部件的孔洞和裂纹, 包WC质量分数为 0~30%。高速激光熔覆设备

恢复已损伤部件的结构尺寸,以及提高电站金属部 制备涂层时采用同步送粉的方式。激光熔覆制备

件的再制造后服役性能。 涂层的参数为:激光功率为 1 400 W,扫描速率为

激光熔覆技术制备的铁基合金涂层具有良好的 300 mm/s,搭接率为 50%,送粉速率为 18 g/min,

综合力学性能及较低的价格等优点 [6-11] ,且其与钢 光斑直径为 3 mm。待涂层试样冷却后,对试件

材的成分相近,结合界面无分层和裂纹。高硬度、 进行切割,切割后对试样进行打磨,依次使用 90,

[12]

[14]

[13]

耐磨的陶瓷或稀土材料(TiC 、Al 2 O 3 、La 2 O 3 、 360,600,1 000,1 500,2 000 目(1 目 =25.4 mm)

WC [15-18] ),尤其 WC具有高熔点、高硬度、良好的热 水砂纸进行打磨和抛光,选用水溶性金刚石研磨膏

稳定性和化学稳定性、高耐磨性等优点,是铁基涂层 在磨抛机上对试样进行抛光,直至抛光至镜面,随后

中最常用的耐磨材料。镍包WC增强涂层的组织更 用无水乙醇溶液擦拭试件,待试样风干后,将其放置

细小、成分分布更均匀,结构完整性优于 WC增强 于干燥箱中备用,用于测试与分析组织性能。

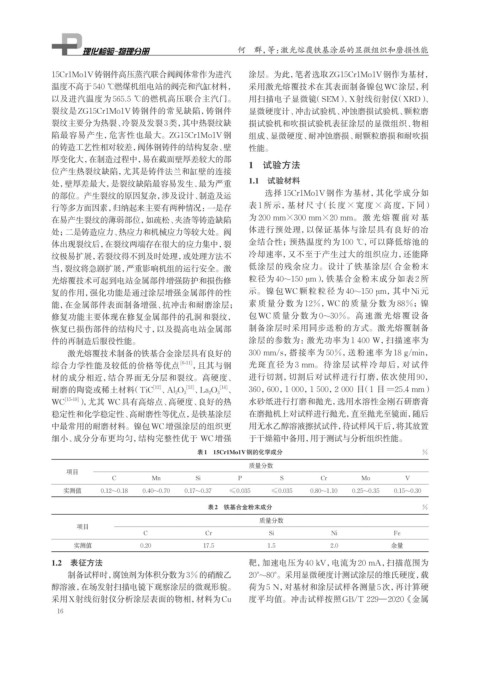

表1 15Cr1Mo1V钢的化学成分 %

质量分数

项目

C Mn Si P S Cr Mo V

实测值 0.12~0.18 0.40~0.70 0.17~0.37 ≤0.035 ≤0.035 0.80~1.10 0.25~0.35 0.15~0.30

表2 铁基合金粉末成分 %

质量分数

项目

C Cr Si Ni Fe

实测值 0.20 17.5 1.5 2.0 余量

1.2 表征方法 靶,加速电压为40 kV,电流为20 mA,扫描范围为

制备试样时,腐蚀剂为体积分数为3%的硝酸乙 20°~80°。采用显微硬度计测试涂层的维氏硬度,载

醇溶液,在场发射扫描电镜下观察涂层的微观形貌。 荷为5 N,对基材和涂层试样各测量5次,再计算硬

采用X射线衍射仪分析涂层表面的物相,材料为Cu 度平均值。冲击试样按照GB/T 229—2020《金属

16