Page 24 - 理化检验-物理分册2025年第一期

P. 24

朱鹏宏,等:低牌号无取向电工钢B坯增碳的影响因素

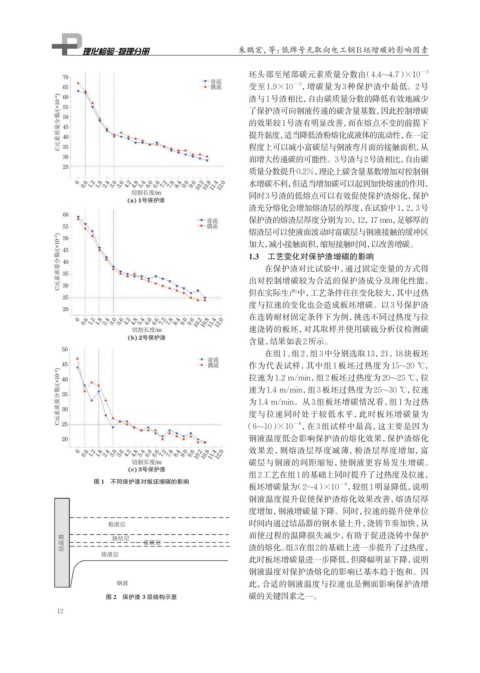

坯头部至尾部碳元素质量分数由(4.4~4.7) ×10 −5

变至 1.9×10 − 5 ,增碳量为 3 种保护渣中最低。2 号

渣与1号渣相比,自由碳质量分数的降低有效地减少

了保护渣可向钢液传递的碳含量基数,因此控制增碳

的效果较1号渣有明显改善,而在熔点不变的前提下

提升黏度,适当降低渣粉熔化成液体的流动性,在一定

程度上可以减小富碳层与钢液弯月面的接触面积,从

而增大传递碳的可能性。3号渣与2号渣相比,自由碳

质量分数提升0.2%,理论上碳含量基数增加对控制钢

水增碳不利,但适当增加碳可以起到加快熔速的作用,

同时3号渣的低熔点可以有效促使保护渣熔化,保护

渣充分熔化会增加熔渣层的厚度,在试验中1,2,3号

保护渣的熔渣层厚度分别为10,12,17 mm,足够厚的

熔渣层可以使液面波动时富碳层与钢液接触的缓冲区

加大,减小接触面积,缩短接触时间,以改善增碳。

1.3 工艺变化对保护渣增碳的影响

在保护渣对比试验中,通过固定变量的方式得

出对控制增碳较为合适的保护渣成分及理化性能,

但在实际生产中,工艺条件往往变化较大,其中过热

度与拉速的变化也会造成板坯增碳。以3号保护渣

在连铸耐材固定条件下为例,挑选不同过热度与拉

速浇铸的板坯,对其取样并使用碳硫分析仪检测碳

含量,结果如表2所示。

在组1、组2、组3中分别选取13,21,18块板坯

作为代表试样,其中组 1 板坯过热度为 15~20 ℃,

拉速为1.2 m/min,组2板坯过热度为20~25 ℃,拉

速为1.4 m/min,组3板坯过热度为25~30 ℃,拉速

为1.4 m/min。从3组板坯增碳情况看,组1为过热

度与拉速同时处于较低水平,此时板坯增碳量为

(6~10) ×10 −6 ,在3组试样中最高,这主要是因为

钢液温度低会影响保护渣的熔化效果,保护渣熔化

效果差,则熔渣层厚度减薄,粉渣层厚度增加,富

碳层与钢液的间距缩短,使钢液更容易发生增碳。

组2工艺在组1的基础上同时提升了过热度及拉速,

图 1 不同保护渣对板坯增碳的影响 −6

板坯增碳量为(2~4) ×10 ,较组1明显降低,说明

钢液温度提升促使保护渣熔化效果改善,熔渣层厚

度增加,钢液增碳量下降。同时,拉速的提升使单位

时间内通过结晶器的钢水量上升,浇铸节奏加快,从

而使过程的温降损失减少,有助于促进浇铸中保护

渣的熔化。组3在组2的基础上进一步提升了过热度,

此时板坯增碳量进一步降低,但降幅明显下降,说明

钢液温度对保护渣熔化的影响已基本趋于饱和。因

此,合适的钢液温度与拉速也是侧面影响保护渣增

图 2 保护渣 3 层结构示意 碳的关键因素之一。

12