Page 65 - 理化检验-物理分册2023年第九期

P. 65

罗华权, 等: 对接环焊缝白点产生原因

表3 对接环焊缝的刻槽锤断试验结果 表5 对接环焊缝的硬度测试结果 HV

取样位置 试验结果 测试位置 实测值 标准值

区域1 断口未发现缺陷 立焊位置 198~258

≤265

区域2 断口发现白点, 其最大直径为4.92mm 仰焊位置 176~239

断口发现夹杂及白点, 夹杂的最大直径为1.15mm ,

区域3

白点的最大直径为3.24mm 立焊和仰焊位置的硬度均满足 GB / T31032 — 2014

区域4 断口发现白点, 其最大直径为1.1mm 要求。

1.3 金相检验

表4 对接环焊缝的导向弯曲试验结果

分别在对接环焊缝的平焊、 立焊、 仰焊位置取金

试样弯曲方向 弯轴直径 / mm 弯曲角度 /( ° ) 试验结果

相试样, 依据 GB / T13298 — 2015 《 金属显微组织检

侧弯 90 180 未出现裂纹

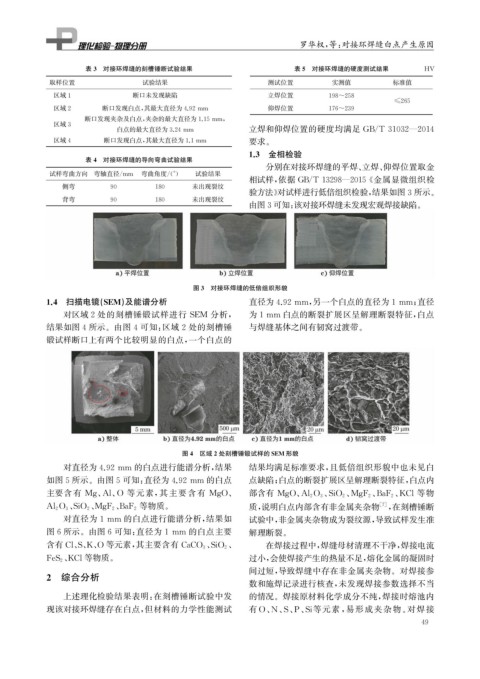

验方法》 对试样进行低倍组织检验, 结果如图3所示。

背弯 90 180 未出现裂纹

由图3可知: 该对接环焊缝未发现宏观焊接缺陷。

图3 对接环焊缝的低倍组织形貌

1.4 扫描电镜( SEM ) 及能谱分析 直径为4.92mm , 另一个白点的直径为1mm ; 直径

对区域2处的刻槽锤锻试样进行 SEM 分析, 为1mm 白点的断裂扩展区呈解理断裂特征, 白点

结果如图4所示。由图4可知: 区域2处的刻槽锤 与焊缝基体之间有韧窝过渡带。

锻试样断口上有两个比较明显的白点, 一个白点的

图4 区域2处刻槽锤锻试样的SEM 形貌

对直径为4.92mm 的白点进行能谱分析, 结果 结果均满足标准要求, 且低倍组织形貌中也未见白

如图5所示。由图5可知: 直径为4.92mm 的白点 点缺陷; 白点的断裂扩展区呈解理断裂特征, 白点内

、

、

、

、

、

主要含有 M g Al 、 O 等元素, 其主要含有 M g O 、 部含有 M g O 、 Al 2O 3 SiO 2 M g F 2 BaF 2 KCl等物

、 、 、 等物质。 质, 说明白点内部含有非金属夹杂物 [ 7 ] , 在刻槽锤断

Al 2O 3 SiO 2 M g F 2 BaF 2

对直径为1mm 的白点进行能谱分析, 结果如 试验中, 非金属夹杂物成为裂纹源, 导致试样发生准

图6所示。由图6可知: 直径为1mm 的白点主要 解理断裂。

、 、 在焊接过程中, 焊缝母材清理不干净, 焊接电流

含有 Cl 、 S 、 K 、 O 等元素, 其主要含有 CaCO 3 SiO 2

、

FeS 2 KCl 等物质。 过小, 会使焊接产生的热量不足, 熔化金属的凝固时

间过短, 导致焊缝中存在非金属夹杂物。对焊接参

2 综合分析

数和施焊记录进行核查, 未发现焊接参数选择不当

上述理化检验结果表明: 在刻槽锤断试验中发 的情况。焊接原材料化学成分不纯, 焊接时熔池内

现该对接环焊缝存在白点, 但材料的力学性能测试 有 O 、 N 、 S 、 P 、 Si 等元素, 易形成夹杂物。 对焊接

9

4