Page 69 - 理化检验-物理分册2023年第九期

P. 69

吴贵根: 变速箱齿毂开裂原因

断裂发生在腰形孔处的实际情况吻合。说明该齿毂

腰形孔处的疲劳安全系数较低, 最终导致齿毂在耐

久试验中发生开裂。

图6 开裂齿毂的米塞斯应力分布

图8 开裂齿毂疲劳安全系数分布

4 改进措施

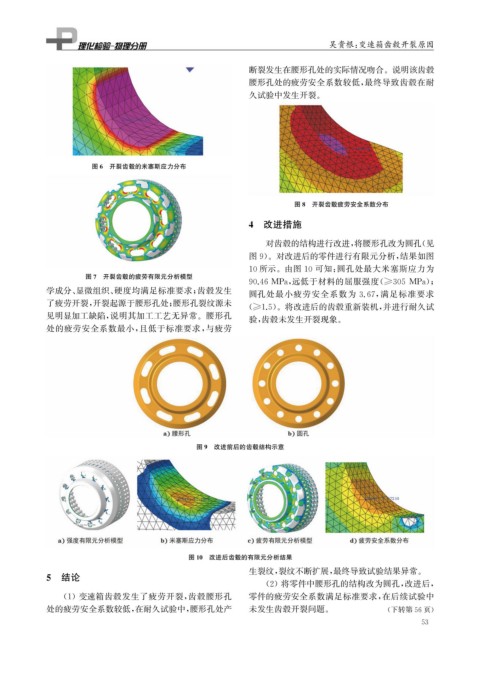

对齿毂的结构进行改进, 将腰形孔改为圆孔( 见

图9 )。对改进后的零件进行有限元分析, 结果如图

10所示。由图10 可知: 圆孔处最大米塞斯应力为

图7 开裂齿毂的疲劳有限元分析模型

90.46MPa , 远低于材料的屈服强度( ≥305MPa );

学成分、 显微组织、 硬度均满足标准要求; 齿毂发生 圆孔处最小疲劳安全系数为 3.67 , 满足标准要求

了疲劳开裂, 开裂起源于腰形孔处; 腰形孔裂纹源未 ( ≥1.5 )。将改进后的齿毂重新装机, 并进行耐久试

见明显加工缺陷, 说明其加工工艺无异常。腰形孔

验, 齿毂未发生开裂现象。

处的疲劳安全系数最小, 且低于标准要求, 与疲劳

图9 改进前后的齿毂结构示意

图10 改进后齿毂的有限元分析结果

生裂纹, 裂纹不断扩展, 最终导致试验结果异常。

5 结论

( 2 )将零件中腰形孔的结构改为圆孔, 改进后,

( 1 )变速箱齿毂发生了疲劳开裂, 齿毂腰形孔 零件的疲劳安全系数满足标准要求, 在后续试验中

处的疲劳安全系数较低, 在耐久试验中, 腰形孔处产 未发生齿毂开裂问题。 ( 下转第56页)

3

5