Page 64 - 理化检验-物理分册2023年第九期

P. 64

罗华权, 等: 对接环焊缝白点产生原因

试样尺寸为10mm×10mm×55mm ( 长度×宽度

×厚度), 试验结果如表2所示。由表2可知: 该对

接环焊缝的平焊焊缝、 立焊焊缝、 仰焊焊缝的冲击吸

收能量和剪切断面率均满足 GB / T31032 — 2014的

要求。

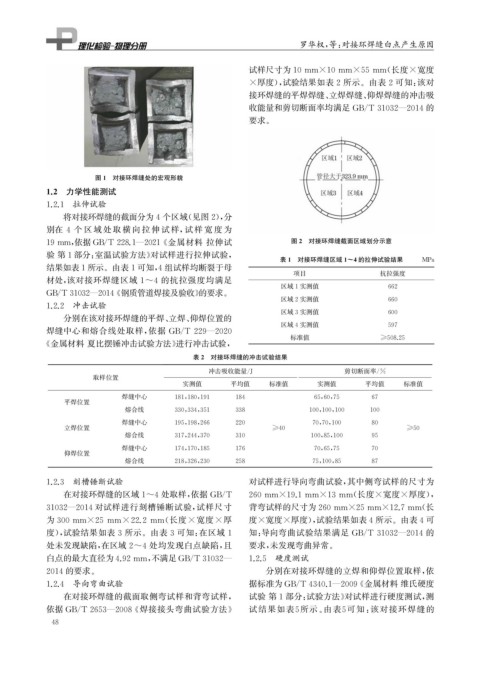

图1 对接环焊缝处的宏观形貌

1.2 力学性能测试

1.2.1 拉伸试验

将对接环焊缝的截面分为4个区域( 见图2 ), 分

别在 4 个 区 域 处 取 横 向 拉 伸 试 样, 试 样 宽 度 为

19mm , 依据 GB / T228.1 — 2021 《 金属材料 拉伸试 图2 对接环焊缝截面区域划分示意

验 第1部分: 室温试验方法》 对试样进行拉伸试验,

表1 对接环焊缝区域1~4的拉伸试验结果 MPa

结果如表1所示。由表1可知, 4组试样均断裂于母

项目 抗拉强度

材处, 该对接环焊缝区域 1~4 的抗拉强度均满足

区域1实测值 662

GB / T31032 — 2014 《 钢质管道焊接及验收》 的要求。

区域2实测值 660

1.2.2 冲击试验

区域3实测值 600

分别在该对接环焊缝的平焊、 立焊、 仰焊位置的

区域4实测值

597

焊缝中心和熔合线处取样, 依据 GB / T229 — 2020

标准值

≥508.25

《 金属材料 夏比摆锤冲击试验方法》 进行冲击试验,

表2 对接环焊缝的冲击试验结果

冲击吸收能量 / J 剪切断面率 / %

取样位置

实测值 平均值 标准值 实测值 平均值 标准值

焊缝中心 181 , 180 , 191 184 65 , 60 , 75 67

平焊位置

熔合线 330 , 334 , 351 338 100 , 100 , 100 100

焊缝中心 195 , 198 , 266 220 70 , 70 , 100 80

立焊位置 ≥40 ≥50

熔合线 317 , 244 , 370 310 100 , 85 , 100 95

焊缝中心 174 , 170 , 185 176 70 , 65 , 75 70

仰焊位置

熔合线 218 , 326 , 230 258 75 , 100 , 85 87

1.2.3 刻槽锤断试验 对试样进行导向弯曲试验, 其中侧弯试样的尺寸为

在对接环焊缝的区域1~4处取样, 依据 GB / T 260mm×19.1mm×13mm ( 长度×宽度×厚度),

31032 — 2014对试样进行刻槽锤断试验, 试样尺寸 背弯试样的尺寸为260mm×25mm×12.7mm ( 长

为300mm×25mm×22.2mm ( 长度 × 宽度 × 厚 度×宽度×厚度), 试验结果如表4所示。由表4可

度), 试验结果如表 3 所示。由表 3 可知: 在区域 1 知: 导向弯曲试验结果满足 GB / T31032 — 2014 的

处未发现缺陷, 在区域2~4处均发现白点缺陷, 且 要求, 未发现弯曲异常。

白点的最大直径为4.92mm , 不满足 GB / T31032 — 1.2.5 硬度测试

2014的要求。 分别在对接环焊缝的立焊和仰焊位置取样, 依

1.2.4 导向弯曲试验 据标准为 GB / T4340.1 — 2009 《 金属材料 维氏硬度

在对接环焊缝的截面取侧弯试样和背弯试样, 试验 第1部分: 试验方法》 对试样进行硬度测试, 测

依据 GB / T2653 — 2008 《 焊接接头弯曲试验方法》 试结果如表 5 所示。 由表 5 可知: 该对接环焊缝的

4 8