Page 60 - 理化检验-物理分册2023年第九期

P. 60

赵海杉, 等: 无磁钢测井电缆滚筒断裂原因

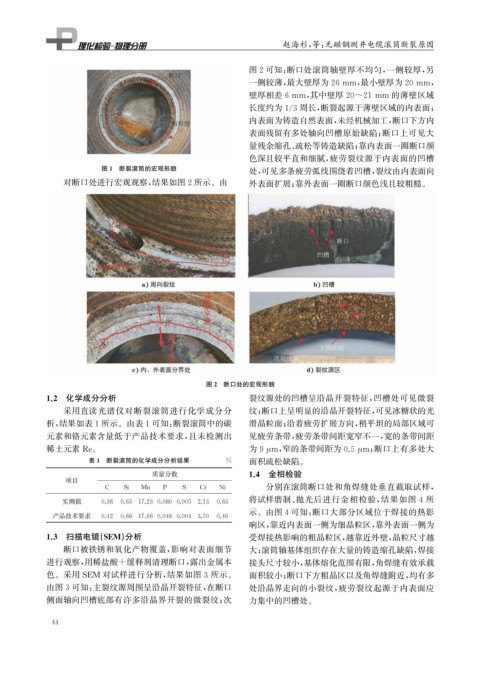

图2可知: 断口处滚筒轴壁厚不均匀, 一侧较厚, 另

一侧较薄, 最大壁厚为26mm , 最小壁厚为20mm ,

壁厚相差6mm , 其中壁厚20~21mm 的薄壁区域

长度约为1 / 3周长, 断裂起源于薄壁区域的内表面;

内表面为铸造自然表面, 未经机械加工, 断口下方内

表面残留有多处轴向凹槽原始缺陷; 断口上可见大

量残余缩孔、 疏松等铸造缺陷; 靠内表面一圈断口颜

色深且较平直和细腻, 疲劳裂纹源于内表面的凹槽

图1 断裂滚筒的宏观形貌 处, 可见多条疲劳弧线围绕着凹槽, 裂纹由内表面向

对断口处进行宏观观察, 结果如图2所示。由 外表面扩展; 靠外表面一圈断口颜色浅且较粗糙。

图2 断口处的宏观形貌

1.2 化学成分分析 裂纹源处的凹槽呈沿晶开裂特征, 凹槽处可见微裂

采用直读光谱仪对断裂滚筒进行化学成分分 纹; 断口上呈明显的沿晶开裂特征, 可见冰糖状的光

析, 结果如表1所示。由表1可知: 断裂滚筒中的碳 滑晶粒面; 沿着疲劳扩展方向, 稍平坦的局部区域可

元素和铬元素含量低于产品技术要求, 且未检测出 见疲劳条带, 疲劳条带间距宽窄不一, 宽的条带间距

稀土元素 Re 。 为9 μ m , 窄的条带间距为0.5 μ m ; 断口上有多处大

表1 断裂滚筒的化学成分分析结果 % 面积疏松缺陷。

质量分数 1.4 金相检验

项目

C Si Mn P S Cr Ni 分别在滚筒断口处和角焊缝处垂直截取试样,

实测值 0.38 0.63 17.23 0.080 0.005 2.13 0.63 将试样磨制、 抛光后进行金相检验, 结果如图 4 所

示。由图4可知: 断口大部分区域位于焊接的热影

产品技术要求 0.42 0.68 17.66 0.048 0.004 3.70 0.46

响区, 靠近内表面一侧为细晶粒区, 靠外表面一侧为

1.3 扫描电镜( SEM ) 分析 受焊接热影响的粗晶粒区, 越靠近外壁, 晶粒尺寸越

断口被铁锈和氧化产物覆盖, 影响对表面细节 大; 滚筒轴基体组织存在大量的铸造缩孔缺陷, 焊接

进行观察, 用稀盐酸+缓释剂清理断口, 露出金属本 接头尺寸较小, 基体熔化范围有限, 角焊缝有效承载

色。采用 SEM 对试样进行分析, 结果如图3所示。 面积较小; 断口下方粗晶区以及角焊缝附近, 均有多

由图3可知: 主裂纹源周围呈沿晶开裂特征, 在断口 处沿晶界走向的小裂纹, 疲劳裂纹起源于内表面应

侧面轴向凹槽底部有许多沿晶界开裂的微裂纹; 次 力集中的凹槽处。

4 4