Page 57 - 理化检验-物理分册2023年第九期

P. 57

冯明明: 铝型材挤压模具开裂原因

图4 裂纹1位置的显微组织形貌

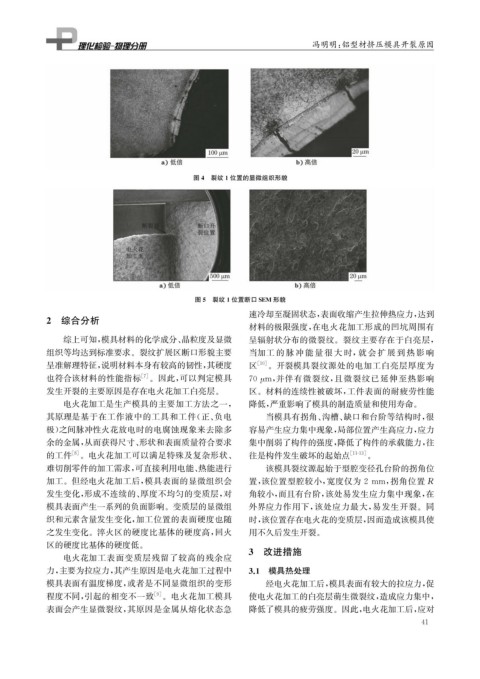

图5 裂纹1位置断口SEM 形貌

速冷却至凝固状态, 表面收缩产生拉伸热应力, 达到

2 综合分析

材料的极限强度, 在电火花加工形成的凹坑周围有

综上可知, 模具材料的化学成分、 晶粒度及显微 呈辐射状分布的微裂纹。裂纹主要存在于白亮层,

组织等均达到标准要求。裂纹扩展区断口形貌主要 当加工 的 脉 冲 能 量 很 大 时, 就 会 扩 展 到 热 影 响

呈准解理特征, 说明材料本身有较高的韧性, 其硬度 区 [ 10 ] 。开裂模具裂纹源处的电加工白亮层厚度为

也符合该材料的性能指标 [ 7 ] 。因此, 可以判定模具 70 μ m , 并伴有微裂纹, 且微裂纹已延伸至热影响

发生开裂的主要原因是存在电火花加工白亮层。 区。材料的连续性被破坏, 工件表面的耐疲劳性能

电火花加工是生产模具的主要加工方法之一, 降低, 严重影响了模具的制造质量和使用寿命。

其原理是基于在工作液中的工具和工件( 正、 负电 当模具有拐角、 沟槽、 缺口和台阶等结构时, 很

极) 之间脉冲性火花放电时的电腐蚀现象来去除多 容易产生应力集中现象, 局部位置产生高应力, 应力

余的金属, 从而获得尺寸、 形状和表面质量符合要求 集中削弱了构件的强度, 降低了构件的承载能力, 往

的工件 [ 8 ] 。电火花加工可以满足特殊及复杂形状、 往是构件发生破坏的起始点 [ 11-13 ] 。

难切削零件的加工需求, 可直接利用电能、 热能进行 该模具裂纹源起始于型腔变径孔台阶的拐角位

加工。但经电火花加工后, 模具表面的显微组织会 置, 该位置型腔较小, 宽度仅为 2mm , 拐角位置 R

发生变化, 形成不连续的、 厚度不均匀的变质层, 对 角较小, 而且有台阶, 该处易发生应力集中现象, 在

模具表面产生一系列的负面影响。变质层的显微组 外界应力作用下, 该处应力最大, 易发生开裂。同

织和元素含量发生变化, 加工位置的表面硬度也随 时, 该位置存在电火花的变质层, 因而造成该模具使

之发生变化。淬火区的硬度比基体的硬度高, 回火 用不久后发生开裂。

区的硬度比基体的硬度低。 3 改进措施

电火花加工表面变质层残留了较高的残余应

力, 主要为拉应力, 其产生原因是电火花加工过程中 3.1 模具热处理

模具表面有温度梯度, 或者是不同显微组织的变形 经电火花加工后, 模具表面有较大的拉应力, 促

程度不同, 引起的相变不一致 [ 9 ] 。电火花加工模具 使电火花加工的白亮层萌生微裂纹, 造成应力集中,

表面会产生显微裂纹, 其原因是金属从熔化状态急 降低了模具的疲劳强度。因此, 电火花加工后, 应对

1

4