Page 56 - 理化检验-物理分册2023年第九期

P. 56

冯明明: 铝型材挤压模具开裂原因

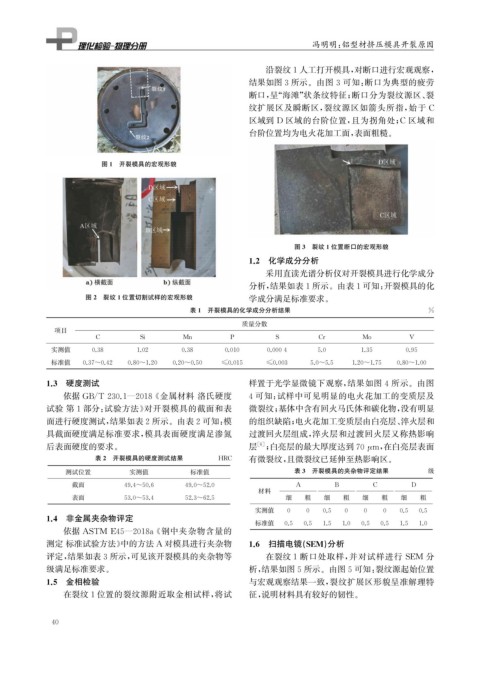

沿裂纹1人工打开模具, 对断口进行宏观观察,

结果如图3所示。由图3可知: 断口为典型的疲劳

断口, 呈“ 海滩” 状条纹特征; 断口分为裂纹源区、 裂

纹扩展区及瞬断区, 裂纹源区如箭头所指, 始于 C

区域到 D 区域的台阶位置, 且为拐角处; C 区域和

台阶位置均为电火花加工面, 表面粗糙。

图1 开裂模具的宏观形貌

图3 裂纹1位置断口的宏观形貌

1.2 化学成分分析

采用直读光谱分析仪对开裂模具进行化学成分

分析, 结果如表1所示。由表1可知: 开裂模具的化

图2 裂纹1位置切割试样的宏观形貌 学成分满足标准要求。

表1 开裂模具的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo V

实测值 0.38 1.02 0.38 0.010 0.0004 5.0 1.35 0.95

标准值 0.37~0.42 0.80~1.20 0.20~0.50 ≤0.015 ≤0.003 5.0~5.5 1.20~1.75 0.80~1.00

1.3 硬度测试 样置于光学显微镜下观察, 结果如图4所示。由图

依据 GB / T230.1 — 2018 《 金属材料 洛氏硬度 4可知: 试样中可见明显的电火花加工的变质层及

试验 第1部分: 试验方法》 对开裂模具的截面和表 微裂纹; 基体中含有回火马氏体和碳化物, 没有明显

面进行硬度测试, 结果如表2所示。由表2可知: 模 的组织缺陷; 电火花加工变质层由白亮层、 淬火层和

具截面硬度满足标准要求, 模具表面硬度满足渗氮 过渡回火层组成, 淬火层和过渡回火层又称热影响

后表面硬度的要求。 层 [ 6 ] ; 白亮层的最大厚度达到70 μ m , 在白亮层表面

表2 开裂模具的硬度测试结果 HRC 有微裂纹, 且微裂纹已延伸至热影响区。

测试位置 实测值 标准值 表3 开裂模具的夹杂物评定结果 级

截面 49.4~50.6 49.0~52.0 A B C D

材料

表面 53.0~53.4 52.3~62.5 细 粗 细 粗 细 粗 细 粗

实测值 0 0 0.5 0 0 0 0.5 0.5

1.4 非金属夹杂物评定

标准值 0.5 0.5 1.5 1.0 0.5 0.5 1.5 1.0

依据 ASTM E45 — 2018a 《 钢中夹杂物含量的

测定 标准试验方法》 中的方法 A 对模具进行夹杂物 1.6 扫描电镜( SEM ) 分析

评定, 结果如表3所示, 可见该开裂模具的夹杂物等 在裂纹1 断口处取样, 并对试样进行 SEM 分

级满足标准要求。 析, 结果如图5所示。由图5可知: 裂纹源起始位置

1.5 金相检验 与宏观观察结果一致, 裂纹扩展区形貌呈准解理特

在裂纹1位置的裂纹源附近取金相试样, 将试 征, 说明材料具有较好的韧性。

4 0