Page 68 - 理化检验-物理分册2023年第九期

P. 68

吴贵根: 变速箱齿毂开裂原因

[ 4 ]

发现明显毛刺、 划痕等加工缺陷。 了疲劳断裂 。

1.4 金相检验

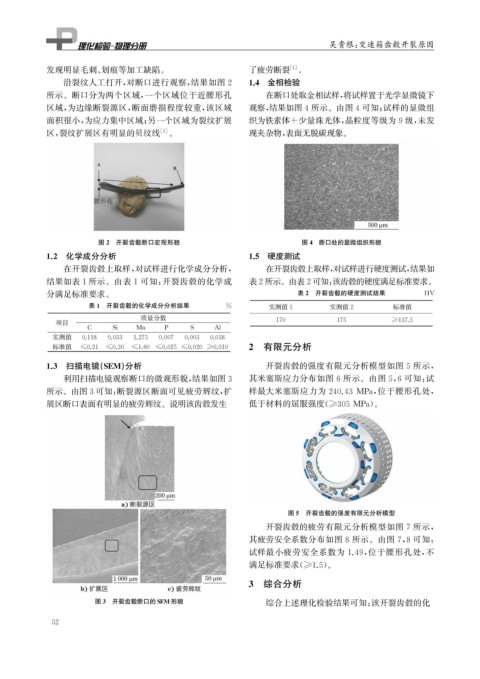

沿裂纹人工打开, 对断口进行观察, 结果如图2

所示。断口分为两个区域, 一个区域位于近腰形孔 在断口处取金相试样, 将试样置于光学显微镜下

区域, 为边缘断裂源区, 断面磨损程度较重, 该区域 观察, 结果如图4所示。由图4可知; 试样的显微组

面积很小, 为应力集中区域; 另一个区域为裂纹扩展 织为铁素体+少量珠光体, 晶粒度等级为9级, 未发

区, 裂纹扩展区有明显的贝纹线 [ 3 ] 。 现夹杂物, 表面无脱碳现象。

图2 开裂齿毂断口宏观形貌 图4 断口处的显微组织形貌

1.2 化学成分分析 1.5 硬度测试

在开裂齿毂上取样, 对试样进行化学成分分析, 在开裂齿毂上取样, 对试样进行硬度测试, 结果如

结果如表1所示。由表1可知: 开裂齿毂的化学成 表2所示。由表2可知: 该齿毂的硬度满足标准要求。

分满足标准要求。 表2 开裂齿毂的硬度测试结果 HV

表1 开裂齿毂的化学成分分析结果 % 实测值1 实测值2 标准值

质量分数

项目 170 175 ≥137.5

C Si Mn P S Al

实测值 0.118 0.033 1.275 0.007 0.003 0.038

标准值 ≤0.21 ≤0.30 ≤1.60 ≤0.025 ≤0.020 ≥0.010 2 有限元分析

1.3 扫描电镜( SEM ) 分析 开裂齿毂的强度有限元分析模型如图5所示,

其米塞斯应力分布如图6所示。由图5 , 6可知: 试

利用扫描电镜观察断口的微观形貌, 结果如图3

所示。由图3可知: 断裂源区断面可见疲劳辉纹, 扩 样最大米塞斯应力为 240.43MPa , 位于腰形孔处,

展区断口表面有明显的疲劳辉纹。说明该齿毂发生 低于材料的屈服强度( ≥305MPa )。

图5 开裂齿毂的强度有限元分析模型

开裂齿毂的疲劳有限元分析模型如图7所示,

其疲劳安全系数分布如图8所示。由图7 , 8可知:

试样最小疲劳安全系数为 1.49 , 位于腰形孔处, 不

满足标准要求( ≥1.5 )。

3 综合分析

图3 开裂齿毂断口的SEM 形貌 综合上述理化检验结果可知: 该开裂齿毂的化

5 2