Page 64 - 理化检验-物理分册2023年第四期

P. 64

陈东俊, 等: GCr15钢轴套断裂原因

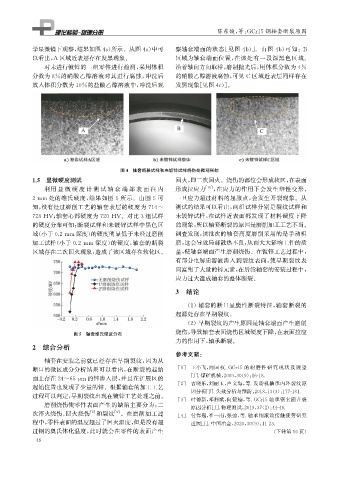

学显微镜下观察, 结果如图4a ) 所示。从图4a ) 中可 察轴套端面的状态[ 见图 4b )]。由图 4b ) 可知: B

以看出, A 区域近表层存在发黑现象。 区域为轴套端面位置, 在该处有一段深黑色区域。

对未进行镀锌的一组零件进行检测, 采用体积 沿着轴向方向取样, 磨制抛光后, 用体积分数为4%

分数为8%的硝酸乙醇溶液对其进行腐蚀, 冲洗后 的硝酸乙醇溶液腐蚀, 可见 C 区域近表层同样存在

放入体积分数为10%的盐酸乙醇溶液中, 冲洗后观 发黑现象[ 见图4c )]。

图4 轴套断裂试样和未镀锌试样烧伤处微观形貌

1.5 显微硬度测试 回火, 即二次回火。烧伤的部位会形成软区, 在表面

利用 显 微 硬 度 计 测 试 轴 套 端 部 表 面 往 内 形成拉应力 [ 10 ] , 在应力的作用下会发生塑性变形,

2mm 处的维氏硬度, 结果如图 5 所示。由图 5 可 一旦应力超过材料的屈服点, 会发生开裂现象。从

知, 没有经过磨削工艺的轴套表层的硬度为 714~ 测试的结果可以看出, 两组试样分别是裂纹试样和

728HV ; 轴套心部硬度为720HV 。对比3组试样 未镀锌试样, 在试样近表面都发现了材料硬度下降

的硬度分布可知: 断裂试样和未镀锌试样中黑色区 的现象, 所以轴套断裂的原因是磨削加工工艺不当。

域( 小于0.2mm 深度) 的硬度明显低于未经过磨削 调查发现: 该批次的轴套高度磨削采用的是手动粗

加工试样( 小于 0.2mm 深度) 的硬度, 轴套的断裂 磨, 这会导致局部散热不良, 从而大大影响工件的质

区域存在二次回火现象, 造成了该区域存在软化区。 量, 使轴套端面产生磨削烧伤。在镀锌工艺过程中,

有部分电解质溶液渗入到裂纹表面, 使早期裂纹表

面富集了大量的锌元素, 在后续轴套的安装过程中,

应力过大造成轴套的整体断裂。

3 结论

( 1 )轴套的断口呈脆性断裂特征, 轴套断裂的

起源处存在早期裂纹。

( 2 )早期裂纹的产生原因是轴套端面产生磨削

烧伤, 导致轴套表面烧伤区域硬度下降, 在表面拉应

图5 轴套维氏硬度分布

力的作用下, 轴承断裂。

2 综合分析

参考文献:

轴套在安装之前就已经存在早期裂纹, 因为从

断口的微区成分分析结果可以看出, 在断裂的起始 [ 1 ] 王小飞, 向国权.GCr15 的耐磨性研究现状及展望

面上存在24~65 μ m 的锌渗入层, 并且在扩展区的 [ J ] . 煤矿机械, 2009 , 30 ( 9 ): 16-18.

[ 2 ] 吉晓乐, 刘丽玉, 卢文海, 等. 发动机轴承内环裂纹原

起始位置也发现了少量的锌。根据轴套的加工工艺

因分析[ J ] . 失效分析与预防, 2018 , 13 ( 3 ): 177-181.

过程可以判定, 早期裂纹出现在镀锌工艺处理之前。

[ 3 ] 叶德新, 邓湘斌, 何健楠, 等.GCr15 轴承钢套圈开裂

磨削烧伤使零件表面产生的缺陷主要分为: 二

原因分析[ J ] . 物理测试, 2019 , 37 ( 2 ): 44-46.

次淬火烧伤、 回火烧伤 [ 8 ] 和裂纹 [ 9 ] 。在磨削加工过 [ 4 ] 付悍巍, 崔一南, 张弛, 等. 轴承钢滚动接触疲劳研究

程中, 零件表面的温度超过了回火温度, 但是没有超 进展[ J ] . 中国冶金, 2020 , 30 ( 9 ): 11-23.

过钢的奥氏体化温度, 此时就会在零件的表面产生 ( 下转第56页)

4 8