Page 69 - 理化检验-物理分册2023年第四期

P. 69

李天夫, 等: 数控车床主轴轴承转动不良原因

面积的剥落坑, 引起接触疲劳失效。接触疲劳引起

的表面剥落是一个循序渐进的过程。在接触疲劳作

用早期, 损伤主要为浅表层剥落损伤, 对轴承滚道的

表面粗糙度影响不大, 通常不会使轴承运转异常, 如

B-1轴承内圈表面形成的接触疲劳损伤, 但磨粒磨

损引起轴承滚道表面形成较深的损伤凹坑, 磨粒在

滚动体的带动下使表面形成犁沟, 这些损伤凹坑和

犁沟使接触表面的粗糙度显著增大, 破坏了润滑油

膜的连贯性, 导致滚动体运转受到阻滞, 因此轴承在

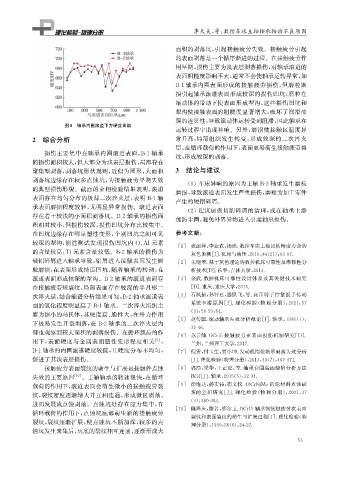

图8 轴承内圈滚道下方硬度曲线

运转过程中出现异响。另外, 磨损使接触区温度异

2 综合分析 常升高, 局部组织发生转变, 形成较深的二次淬火

层, 在循环载荷的作用下, 表面更易萌生接触疲劳裂

损伤主要集中在轴承内圈滚道表面, B-1 轴承

纹, 形成较深的剥落。

的损伤面积较大, 但大部分为浅表层损伤, 局部存在

聚集型剥落, 剥落坑形状规则, 近似为圆形, 大面积 3 结论与建议

剥落坑边缘存在较多点蚀坑, 为接触疲劳早期失效

( 1 )车床异响的原因为主轴 B-2轴承发生磨粒

的典型损伤形貌。截面的金相检验结果表明, 滚道

磨损, 导致滚道表面发生严重损伤, 磨粒为加工零件

表面存在均匀分布的极薄二次淬火层, 表明 B-1轴

产生的硬铝碎屑。

承表面磨损程度较轻, 无明显异常损伤。滚道表面

( 2 )建议加强切削碎屑的清理, 或在轴承上添

存在若干较浅的小面积剥落坑。 B-2轴承的损伤面

加防尘圈, 避免外界异物进入引起轴承损伤。

积相对较小, 但损伤较深, 损伤凹坑分布比较集中。

在凹坑边缘存在明显塑性变形, 个别凹坑之间可见 参考文献:

较深的犁沟, 能谱测试发现损伤凹坑内 O 、 Al元素

[ 1 ] 张丽萍, 李业农, 杨琪. 数控车床主轴回转精度寿命的

的含量较高, Ti 元素含量较低。 B-2轴承的损伤为

灰色预测[ J ] . 机床与液压, 2016 , 44 ( 21 ): 93-97.

硬铝碎屑进入轴承导致, 铝屑进入接触表面发生磨 [ 2 ] 朱晓翠. 基于灰色理论的数控机床可靠性及维修性分

粒磨损, 在表面形成挤压凹坑, 随着轴承的转动, 在 析技术[ D ] . 长春: 吉林大学, 2013.

滚道表面形成较深的犁沟。 B-2轴承的滚道表面存 [ 3 ] 余武. 数控机床可靠性设计体系及其关键技术研究

在接触疲劳短裂纹, 局部表面存在较深的半月形二 [ D ] . 重庆: 重庆大学, 2015.

次淬火层, 结合能谱分析结果可知, B-2轴承滚道表 [ 4 ] 石凤仙, 孙智君, 滕跃飞, 等. 高压转子拧紧扳手传动

面的氧化程度明显高于 B-1轴承。二次淬火组织主 系统卡滞原因[ J ] . 理化检验( 物理分册), 2021 , 57

要为细小的马氏体, 其硬度高、 脆性大, 在外力作用 ( 3 ): 56-59 , 64.

[ 5 ] 赵传国. 滚动轴承失效分析概论[ J ] . 轴承, 1996 ( 1 ):

下极易发生开裂剥落, 在 B-2轴承的二次淬火层内

39-46.

部也观察到较大面积的剥落损伤。在循环载荷的作

[ 6 ] 苏云帅.GCr15接触疲劳亚表面损伤机制研究[ D ] .

用下, 表面硬度与金属表面塑性变形程度相关 [ 9 ] ,

兰州: 兰州理工大学, 2017.

B-1轴承的内圈滚道硬度较低, 且硬度分布不均匀, [ 7 ] 倪雷, 付玉生, 贺小坤. 发动机惰轮轴承剥落失效分析

促进了其浅表层损伤。 [ J ] . 理化检验( 物理分册), 2013 , 49 ( 7 ): 467-471.

接触疲劳表面裂纹的萌生与扩展是接触件点蚀 [ 8 ] 郭浩, 梁华, 王正德, 等. 轴承套圈端面缺陷分析方法

失效的主要原因 [ 10 ] 。主轴轴承的转速很快, 在循环 探讨[ J ] . 轴承, 2015 ( 5 ): 32-34.

载荷的作用下, 滚道表面会萌生微小的接触疲劳裂 [ 9 ] 徐继达, 杨宏伟, 胡文仪.40CrNiMo齿轮材料点蚀破

坏的金相研究[ J ] . 理化检验( 物理分册), 2001 , 37

纹, 裂纹密度逐渐增大并互相连通, 形成微区剥落,

( 9 ): 380-383.

进而发展成点蚀剥落。点蚀坑处存在应力集中, 在

[ 10 ] 陈隆庆, 陈菁, 邵尔玉.GCr15轴承钢接触疲劳次表面

循环载荷的作用下, 点蚀坑底部萌生新的接触疲劳

裂纹和表面裂纹的萌生与扩展过程[ J ] . 理化检验( 物

裂纹, 裂纹逐渐扩展, 使点蚀坑不断加深, 较多的点

理分册), 1990 , 26 ( 6 ): 24-27.

蚀坑发生聚集后, 坑底的裂纹相互连通, 逐渐形成大

5 3