Page 71 - 理化检验-物理分册2023年第四期

P. 71

花艳侠, 等: Q235B钢中厚板弯曲开裂原因

表1 Q 235B钢中厚板的化学成分分析结果 % 1.3 金相检验、 扫描电镜及能谱分析

质量分数 沿垂直于裂纹方向及平行于裂纹方向分别取样,

项目 在光学显微镜下观察试样的组织及夹杂物, 结果如图

C Si Mn P S

2所示。由图2可知: 开裂部位的缺陷由表面向板材

实测值 0.16 0.19 0.33 0.031 0.014

内部扩展, 直至板厚的1 / 4处; 裂纹向平行于板面的

0.14~ 0.14~ 0.22~

技术要求 ≤0.035 ≤0.035 反向继续延伸, 附近的小裂纹开口较宽, 无扩展趋势,

0.20 0.28 0.42

可明显观察到类圆形孔洞, 疑似为皮下气泡。

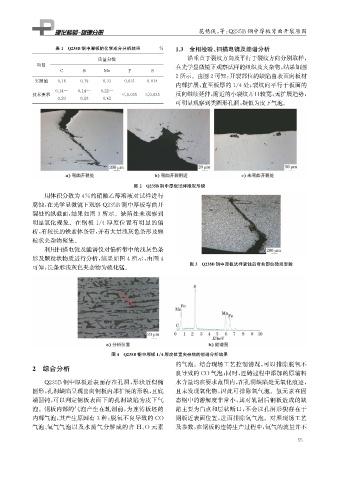

图2 Q 235B钢中厚板试样微观形貌

用体积分数为4%的硝酸乙醇溶液对试样进行

腐蚀, 在光学显微镜下观察 Q235B钢中厚板弯曲开

裂处的纵截面, 结果如图3所示。缺陷处未观察到

明显氧化现象。在钢板 1 / 4 厚度位置有明显的偏

析, 有较长的铁素体条带, 并有大量浅灰色条形及颗

粒状夹杂物聚集。

利用扫描电镜及能谱仪对偏析带中的浅灰色条

形及颗粒状物质进行分析, 结果如图4所示, 由图4

图3 Q 235B钢中厚板试样腐蚀后弯曲部位微观形貌

可知: 长条形浅灰色夹杂物为硫化锰。

图4 Q 235B钢中厚板1 / 4厚度位置夹杂物的能谱分析结果

的气泡。结合现场工艺控制情况, 可以排除脱氧不

2 综合分析

良导致的 CO 气泡; 同时, 连铸过程中添加的原辅料

Q235B钢中厚板近表面存在孔洞, 形状近似椭 水含量均在要求范围内, 在孔洞缺陷处无氧化痕迹,

圆形, 孔洞缺陷呈现出向钢板内部扩展的形貌, 且底 且未发现氧化物, 因此可排除氧气泡。氢元素在固

端圆钝, 可以判定钢板表面下的孔洞缺陷为皮下气 态钢中的溶解度非常小, 其对轧制后钢板造成的缺

泡。钢板内部的气泡产生在轧制前, 为连铸板坯的 陷主要为白点和层状断口, 不会以孔洞形貌存在于

内部气泡, 其产生原因有3种: 脱氧不良导致的 CO 钢板近表面位置, 进而排除氢气泡。对照现场工艺

气泡、 氩气气泡以及水蒸气分解成的含 H 、 O 元素 及参数, 在钢板的连铸生产过程中, 氩气的流量并不

5 5