Page 51 - 理化检验-物理分册2022年第八期

P. 51

程 翔, 等: 某 300MW 汽轮机主汽门门杆断裂原因

图 6 表层 1 渗氮层的分析位置及其能谱图

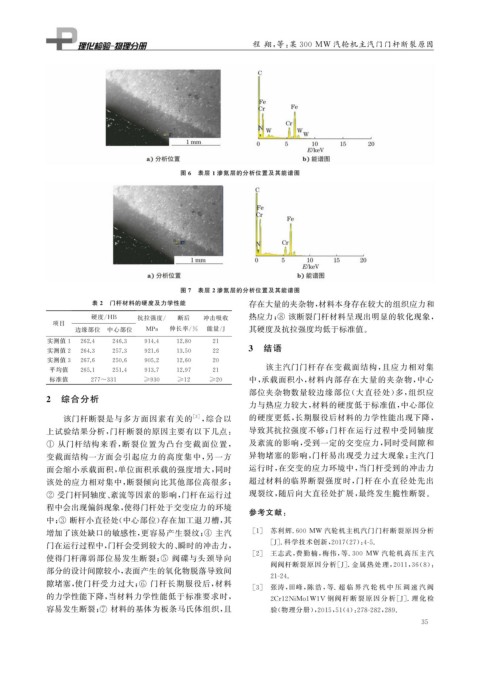

图 7 表层 2 渗氮层的分析位置及其能谱图

表 2 门杆材料的硬度及力学性能 存在大量的夹杂物, 材料本身存在较大的组织应力和

硬度 / HB 抗拉强度 / 断后 冲击吸收 热应力; ⑧ 该断裂门杆材料呈现出明显的软化现象,

项目

边缘部位 中心部位 MPa 伸长率 / % 能量 / J 其硬度及抗拉强度均低于标准值。

实测值 1 262.4 246.3 914.4 12.80 21

3 结语

实测值 2 264.3 257.3 921.6 13.50 22

实测值 3 267.6 250.6 905.2 12.60 20

平均值 265.1 251.4 913.7 12.97 21 该主汽门门杆存在变截面结构, 且应力相对集

标准值 277~331 ≥930 ≥12 ≥20 中, 承载面积小, 材料内部存在大量的夹杂物, 中心

部位夹杂物数量较边缘部位( 大直径处) 多, 组织应

2 综合分析

力与热应力较大, 材料的硬度低于标准值, 中心部位

该门杆断裂是与多方面因素有关的 [ 3 ] , 综合以 的硬度更低, 长期服役后材料的力学性能出现下降,

上试验结果分析, 门杆断裂的原因主要有以下几点: 导致其抗拉强度不够; 门杆在运行过程中受同轴度

① 从门杆结构来看, 断裂位置为凸台变截面位置, 及紊流的影响, 受到一定的交变应力, 同时受间隙和

变截面结构一方面会引起应力的高度集中, 另一方 异物堵塞的影响, 门杆易出现受力过大现象; 主汽门

面会缩小承载面积, 单位面积承载的强度增大, 同时 运行时, 在交变的应力环境中, 当门杆受到的冲击力

该处的应力相对集中, 断裂倾向比其他部位高很多; 超过材料的临界断裂强度时, 门杆在小直径处先出

② 受门杆同轴度、 紊流等因素的影响, 门杆在运行过 现裂纹, 随后向大直径处扩展, 最终发生脆性断裂。

程中会出现偏斜现象, 使得门杆处于交变应力的环境

参考文献:

中; ③ 断杆小直径处( 中心部位) 存在加工退刀槽, 其

增加了该处缺口的敏感性, 更容易产生裂纹; ④ 主汽 [ 1 ] 苏利辉 .600 MW 汽轮机主机汽门门杆断裂原因分析

门在运行过程中, 门杆会受到较大的、 瞬时的冲击力, [ J ] . 科学技术创新, 2017 ( 27 ): 4-5.

[ 2 ] 王志武, 费勤楠, 梅伟, 等 .300 MW 汽轮机高 压 主 汽

使得门杆薄弱部位易发生断裂; ⑤ 阀碟与头颈导向

阀阀杆断裂原因分析[ J ] . 金属热处理, 2011 , 36 ( 8 ):

部分的设计间隙较小, 表面产生的氧化物脱落导致间

21-24.

隙堵塞, 使门杆受力过大; ⑥ 门杆长期服役后, 材料 [ 3 ] 张涛, 田峰, 陈 浩, 等 . 超 临 界 汽 轮 机 中 压 调 速 汽 阀

的力学性能下降, 当材料力学性能低于标准要求时, 2Cr12NiMo1W1V 钢阀 杆 断 裂 原 因 分 析 [ J ] . 理 化 检

容易发生断裂; ⑦ 材料的基体为板条马氏体组织, 且 验( 物理分册), 2015 , 51 ( 4 ): 278-282 , 289.

3 5