Page 54 - 理化检验-物理分册2022年第八期

P. 54

童云峰: 钢板表面星形裂纹的形成原因

要为含锰和硅的氧化颗粒( 见图 8 )。 泡在轧制过程中破裂形成星形裂纹; 皮下很浅的气

对铸坯中低熔点物质选择性氧化或其含量高的 泡在铸坯加热时, 因烧损而被消除; 皮下较深的气泡

钢板试样进行能谱分析, 发现裂纹处存在低熔点元 在轧制过程中无破裂现象产生, 也不会形成星形裂

素 Cu富 集 ( 沿 着 试 样 表 面 裂 纹 的 方 向 延 伸 聚 集) 纹。皮下气泡在轧制过程中, 形状由原来的球形、 橄

( 见图 9 )。裂纹周围基体及裂纹延伸处均存在大量 榄形变得扁平, 且距表面越来越近, 最终破裂形成星

二次氧化颗粒, 主要为含锰和硅元素的氧化颗粒( 见 形裂纹。星形裂纹形成后, 如轧制过程还在持续, 则

图 10 )。 部分缺陷会被轧合。

对于铸坯表面存在晶间裂纹的钢板试样, 裂纹

周围基体中存在二次氧化颗粒, 腐蚀后裂纹处组织

存在脱碳现象。能谱分析结果表明: 这些氧化物主

要为含 硅 和 锰 的 氧 化 颗 粒。 二 次 氧 化 颗 粒 的 形

成 [ 1-3 ] 十分缓慢, 必须将钢板置于高温下, 且较长时

间放置于有氧的环境中。如果钢板处于高温环境的

时间较短, 就只能在表皮形成氧化铁 [ 4-5 ] 。如果精轧

和粗轧持续的时间较短, 就不能生成二次氧化颗粒。

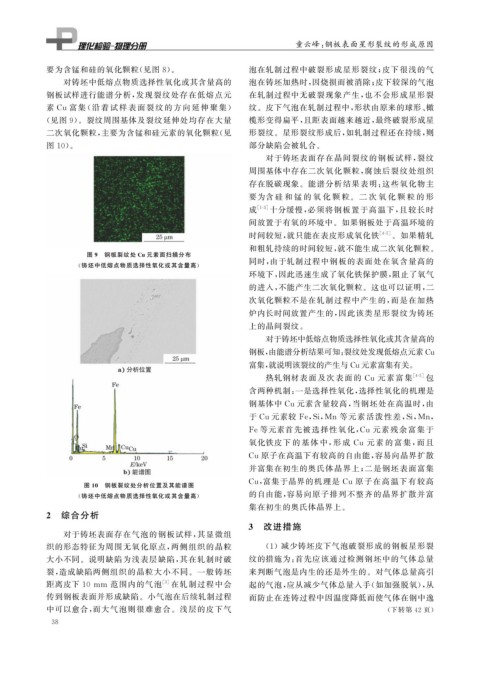

图 9 钢板裂纹处 Cu元素面扫描分布

同时, 由于轧制过程中钢板的表面处在氧含量高的

( 铸坯中低熔点物质选择性氧化或其含量高)

环境下, 因此迅速生成了氧化铁保护膜, 阻止了氧气

的进入, 不能产生二次氧化颗粒。这也可以证明, 二

次氧化颗粒不是在轧制过程中产生的, 而是在加热

炉内长时间放置产生的, 因此该类星形裂纹为铸坯

上的晶间裂纹。

对于铸坯中低熔点物质选择性氧化或其含量高的

钢板, 由能谱分析结果可知: 裂纹处发现低熔点元素 Cu

富集, 就说明该裂纹的产生与 Cu元素富集有关。

热轧钢材表面及次表面的 Cu 元素富集 [ 4-5 ] 包

含两种机制: 一是选择性氧化, 选择性氧化的机理是

钢基体中 Cu元素含量较高, 当钢坯处在高温时, 由

于 Cu元素较 Fe , Si , Mn 等元素活泼性差, Si , Mn ,

Fe等元素首先被选择性氧化, Cu 元素残余富集于

氧化铁皮下 的 基 体 中, 形 成 Cu 元 素 的 富 集, 而 且

Cu原子在高温下有较高的自由能, 容易向晶界扩散

并富集在初生的奥氏体晶界上; 二是钢坯表面富集

Cu , 富集于晶界的机理是 Cu 原子在高温下有较高

图 10 钢板裂纹处分析位置及其能谱图

( 铸坯中低熔点物质选择性氧化或其含量高) 的自由能, 容易向原子排列不整齐的晶界扩散并富

集在初生的奥氏体晶界上。

2 综合分析

3 改进措施

对于铸坯表面存在气泡的钢板试样, 其显微组

织的形态特征为周围无氧化原点, 两侧组织的晶粒 ( 1 )减少铸坯皮下气泡破裂形成的钢板星形裂

大小不同。说明缺陷为浅表层缺陷, 其在轧制时破 纹的措施为: 首先应该通过检测钢坯中的气体总量

裂, 造成缺陷两侧组织的晶粒大小不同。一般铸坯 来判断气泡是内生的还是外生的。对气体总量高引

距离皮下 10mm 范围内的气泡 [ 3 ] 在轧制过程中会 起的气泡, 应从减少气体总量入手( 如加强脱氧), 从

传到钢板表面并形成缺陷。小气泡在后续轧制过程 而防止在连铸过程中因温度降低而使气体在钢中逸

中可以愈合, 而大气泡则很难愈合。浅层的皮下气 ( 下转第 42 页)

3 8