Page 58 - 理化检验-物理分册2022年第八期

P. 58

李晓威, 等: 蒸汽管道 5 级球化原因及其寿命评估

#

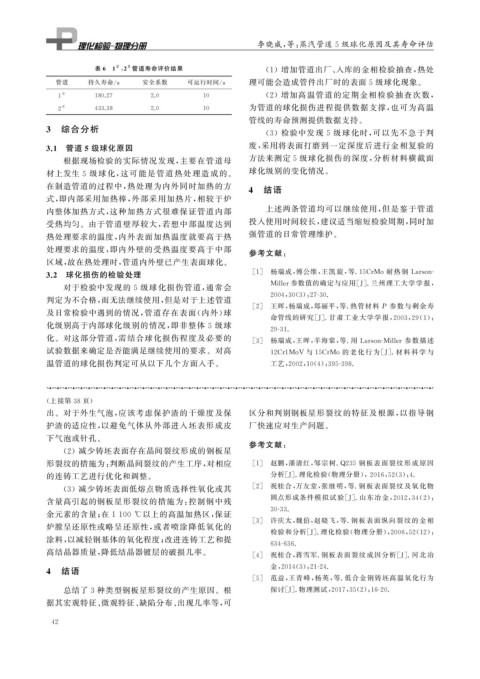

表 6 1 , 2 管道寿命评价结果 ( 1 )增加管道出厂、 入库的金相检验抽查, 热处

#

管道 持久寿命 / a 安全系数 可运行时间 / a 理可能会造成管件出厂时的表面 5 级球化现象。

# ( 2 )增加高温管道的定期金相检验抽查次数,

1 180.27 2.0 10

# 为管道的球化损伤进程提供数据支撑, 也可为高温

2 433.38 2.0 10

管线的寿命预测提供数据支持。

3 综合分析 ( 3 )检验中发现 5 级球化时, 可以先不急于判

3.1 管道 5 级球化原因 废, 采用将表面打磨到一定深度后进行金相复验的

根据现场检验的实际情况发现, 主要在管道母 方法来测定 5 级球化损伤的深度, 分析材料横截面

材上发生 5 级球化, 这可能是管 道热处理造成的。 球化级别的变化情况。

在制造管道的过程中, 热处理为内外同时加热的方 4 结语

式, 即内部采用加热棒, 外部采用加热片, 相较于炉

内整体加热方式, 这种加热方式很难保证管道内部 上述两条管道均可以继续使用, 但是鉴于管道

受热均匀。由于管道壁厚较大, 若想中部温度达到 投入使用时间较长, 建议适当缩短检验周期, 同时加

热处理要求的温度, 内外表面加热温度就要高于热 强管道的日常管理维护。

处理要求的温度, 即内外壁的受热温度要高于中部 参考文献:

区域, 故在热处理时, 管道内外壁已产生表面球化。

3.2 球化损伤的检验处理 [ 1 ] 杨瑞成, 傅公维, 王 凯 旋, 等 .15CrMo 耐 热 钢 Larson-

对于检验中发现的 5 级球化损伤管道, 通常会 Miller参数值的确定与应用[ J ] . 兰州理工大学学报,

判定为不合格, 而无法继续使用, 但是对于上述管道 2004 , 30 ( 3 ): 27-30.

[ 2 ] 王晖, 杨瑞成, 郑丽平, 等 . 热管材料 P 参数与剩余寿

及日常检验中遇到的情况, 管道存在表面( 内外) 球

命管线的研究[ J ] . 甘肃工业大学学报, 2003 , 29 ( 1 ):

化级别高于内部球化级别的情况, 即非整体 5 级球

29-31.

化。对这部分管道, 需结合球化损伤程度及必要的 [ 3 ] 杨瑞成, 王晖, 羊海棠, 等 . 用 Larson-Miller 参数描述

试验数据来确定是否能满足继续使用的要求。对高 12Cr1MoV 与 15CrMo 的 老 化 行 为 [ J ] . 材 料 科 学 与

温管道的球化损伤判定可从以下几个方面入手。 工艺, 2002 , 10 ( 4 ): 395-398.

( 上接第 38 页)

出。对于外生气泡, 应该考虑保护渣的干燥度及保 区分和判别钢板星形裂纹的特征及根源, 以指导钢

护渣的适应性, 以避免气体从外部进入坯表形成皮 厂快速应对生产问题。

下气泡或针孔。

参考文献:

( 2 )减少铸坯表面存在晶间裂纹形成的钢板星

形裂纹的措施为: 判断晶间裂纹的产生工序, 对相应 [ 1 ] 赵鹏, 潘清红, 邹宗树 .Q235 钢板表面裂纹 形 成 原 因

的连铸工艺进行优化和调整。 分析[ J ] . 理化检验( 物理分册), 2016 , 52 ( 3 ): 4.

[ 2 ] 祝桂合, 万友堂, 张继明, 等 . 钢板表面裂纹及 氧 化 物

( 3 )减少铸坯表面低熔点物质选择性氧化或其

圆点形成条件模拟试验[ J ] . 山东冶金, 2012 , 34 ( 2 ):

含量高引起的钢板星形裂纹的措施为: 控制钢中残

余元素的含量; 在 1100 ℃ 以上的高温加热区, 保证 30-33.

[ 3 ] 许庆太, 魏伯, 赵晓飞, 等 . 钢板表面纵向裂纹 的 金 相

炉膛呈还原性或略呈还原性, 或者喷涂降低氧化的

检验和分析[ J ] . 理化检验( 物理分册), 2006 , 52 ( 12 ):

涂料, 以减轻钢基体的氧化程度; 改进连铸工艺和提

634-636.

高结晶器质量, 降低结晶器镀层的破损几率。 [ 4 ] 祝桂合, 蒋雪军 . 钢板表面裂纹成因分析[ J ] . 河 北 冶

4 结语 金, 2014 ( 3 ): 21-24.

[ 5 ] 范益, 王青峰, 杨英, 等 . 低合金钢铸坯高温氧化行为

总结了 3 种类型钢板星形裂纹的产生原因。根 探讨[ J ] . 物理测试, 2017 , 35 ( 2 ): 16-20.

据其宏观特征、 微观特征、 缺陷分布、 出现几率等, 可

4 2