Page 60 - 理化检验-物理分册2022年第八期

P. 60

王丹丹, 等: 42CrMo钢轴箱端盖疲劳断裂原因

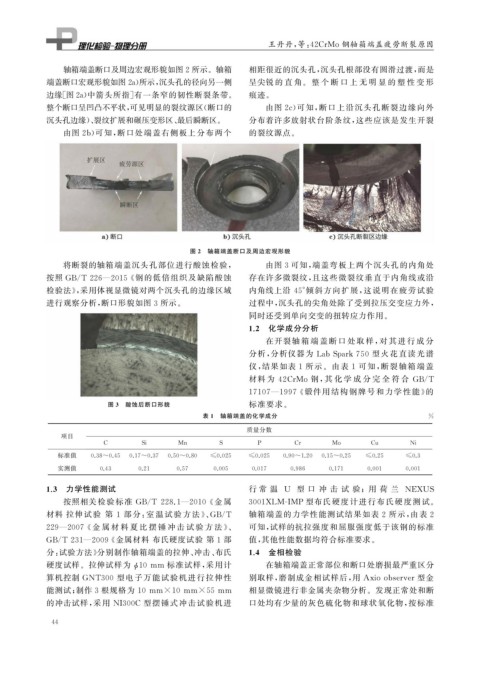

轴箱端盖断口及周边宏观形貌如图2所示。轴箱 相距很近的沉头孔, 沉头孔根部没有圆滑过渡, 而是

端盖断口宏观形貌如图2a ) 所示, 沉头孔的径向另一侧 呈尖锐 的 直 角。 整 个 断 口 上 无 明 显 的 塑 性 变 形

边缘[ 图2a ) 中箭头所指] 有一条窄的韧性断裂条带。 痕迹。

整个断口呈凹凸不平状, 可见明显的裂纹源区( 断口的 由图 2c ) 可知, 断口上沿沉头孔断裂边缘向外

沉头孔边缘)、 裂纹扩展和碾压变形区、 最后瞬断区。 分布着许多放射状台阶条纹, 这些应该是发生开裂

由图 2b ) 可知, 断口处端盖右侧板上分布两个 的裂纹源点。

图 2 轴箱端盖断口及周边宏观形貌

将断裂的轴箱端盖沉头孔部位进行酸蚀检验, 由图 3 可知, 端盖弯板上两个沉头孔的内角处

按照 GB / T226 — 2015 《 钢的低倍组织及缺陷酸蚀 存在许多微裂纹, 且这些微裂纹垂直于内角线或沿

检验法》, 采用体视显微镜对两个沉头孔的边缘区域 内角线上沿 45° 倾斜方向扩展, 这说明在疲劳试验

进行观察分析, 断口形貌如图 3 所示。 过程中, 沉头孔的尖角处除了受到拉压交变应力外,

同时还受到单向交变的扭转应力作用。

1.2 化学成分分析

在开裂轴 箱 端 盖 断 口 处 取 样, 对 其 进 行 成 分

分析, 分析仪器为 LabS p ark750 型火花直读光谱

仪, 结果如表 1 所示。由表 1 可知, 断裂轴箱端盖

材料 为 42CrMo 钢, 其 化 学 成 分 完 全 符 合 GB / T

17107 — 1997 《 锻件用结构钢牌号和力学性能》 的

图 3 酸蚀后断口形貌 标准要求。

表 1 轴箱端盖的化学成分 %

质量分数

项目

C Si Mn S P Cr Mo Cu Ni

标准值 0.38~0.45 0.17~0.37 0.50~0.80 ≤0.025 ≤0.025 0.90~1.20 0.15~0.25 ≤0.25 ≤0.3

实测值 0.43 0.21 0.57 0.005 0.017 0.986 0.171 0.001 0.001

1.3 力学性能测试 行 常 温 U 型 口 冲 击 试 验;用 荷 兰 NEXUS

按照相关检验标准 GB / T228.1 — 2010 《 金属 3001XLM-IMP 型布氏硬度计进行布氏硬度测试。

材料 拉伸 试 验 第 1 部 分: 室 温 试 验 方 法》、 GB / T 轴箱端盖的力学性能测试结果如表 2 所示, 由表 2

229 — 2007 《 金 属 材 料 夏 比 摆 锤 冲 击 试 验 方 法》、 可知, 试样的抗拉强度和屈服强度低于该钢的标准

GB / T231 — 2009 《 金属材料 布氏硬度试验 第 1 部 值, 其他性能数据均符合标准要求。

分: 试验方法》 分别制作轴箱端盖的拉伸、 冲击、 布氏 1.4 金相检验

硬度试样。拉伸试样为 10mm 标准试样, 采用计 在轴箱端盖正常部位和断口处磨损最严重区分

ϕ

算机控制 GNT300 型电子万能试验机进行拉伸性 别取样, 磨制成金相试样后, 用 Axioobserver型金

能测试; 制作 3 根规格为 10mm×10mm×55mm 相显微镜进行非金属夹杂物分析。发现正常处和断

的冲击试样, 采用 NI300C 型摆锤式冲击试验机进 口处均有少量的灰色硫化物和球状氧化物, 按标准

4 4