Page 61 - 理化检验-物理分册2022年第八期

P. 61

王丹丹, 等: 42CrMo钢轴箱端盖疲劳断裂原因

GB / T10561 — 2005 《 钢中非金属夹杂物含量 的测 盖材料的非金属夹杂物含量级别较低, 这说明夹杂

定 标准评级图显微检验法》 进行夹杂物级别评定, 物不是导致产品断裂的原因。

其中 A 类细系 0.5 级、 D 类细系 0.5 级。该断裂端

表 2 轴箱端盖的力学性能测试结果

项目 抗拉强度 / MPa 屈服强度 / MPa 伸长率 / % 收缩率 / % 布氏硬度 / HBW 冲击吸收能量 / J

标准值 ≥900 ≥650 ≥12 ≥50 — —

实测值 778 582 17.5 62 247 , 250 , 246 134 , 128 , 125

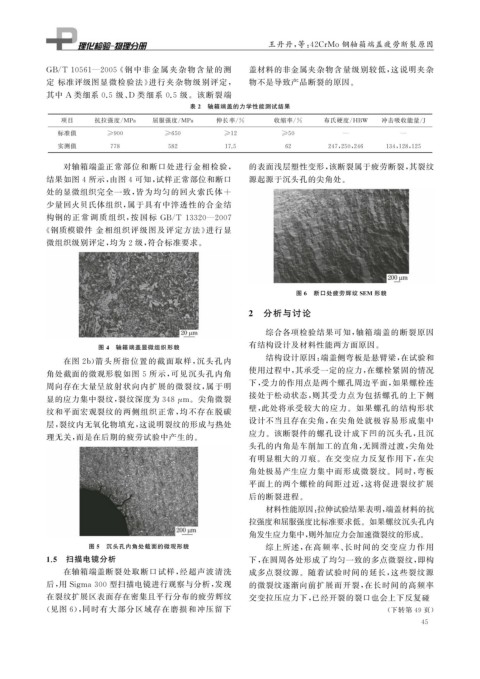

对轴箱端盖正常部位和断口处进行金相检验, 的表面浅层塑性变形, 该断裂属于疲劳断裂, 其裂纹

结果如图 4 所示, 由图 4 可知, 试样正常部位和断口 源起源于沉头孔的尖角处。

处的显微组织完全一致, 皆为均匀的回火索氏体 +

少量回火贝氏体组织, 属于具有中淬透性的合金结

构钢的正 常 调 质 组 织, 按 国 标 GB / T13320 — 2007

《 钢质模锻件 金相组织评级图及评定方法》 进行显

微组织级别评定, 均为 2 级, 符合标准要求。

图 6 断口处疲劳辉纹 SEM 形貌

2 分析与讨论

综合各项检验结果可知, 轴箱端盖的断裂原因

图 4 轴箱端盖显微组织形貌 有结构设计及材料性能两方面原因。

在图 2b ) 箭头所指位置的截面取样, 沉头孔内 结构设计原因: 端盖侧弯板是悬臂梁, 在试验和

使用过程中, 其承受一定的应力, 在螺栓紧固的情况

角处截面的微观形貌如图 5 所示, 可见沉头孔内角

周向存在大量呈放射状向内扩展的微裂纹, 属于明 下, 受力的作用点是两个螺孔周边平面, 如果螺栓连

接处于松动状态, 则其受力点为包括螺孔的上下侧

显的应力集中裂纹, 裂纹深度为 348 μ m 。尖角微裂

壁, 此处将承受较大的应力。如果螺孔的结构形状

纹和平面宏观裂纹的两侧组织正常, 均不存在脱碳

设计不当且存在尖角, 在尖角处就极容易形成集中

层, 裂纹内无氧化物填充, 这说明裂纹的形成与热处

应力。该断裂件的螺孔设计成下凹的沉头孔, 且沉

理无关, 而是在后期的疲劳试验中产生的。

头孔的内角是车削加工的直角, 无圆滑过渡, 尖角处

有明显粗大的刀痕。在交变应力反复作用下, 在尖

角处极易产生应力集中而形成微裂纹。同时, 弯板

平面上的两个螺栓的间距过近, 这将促进裂纹扩展

后的断裂进程。

材料性能原因: 拉伸试验结果表明, 端盖材料的抗

拉强度和屈服强度比标准要求低。如果螺纹沉头孔内

角发生应力集中, 则外加应力会加速微裂纹的形成。

图 5 沉头孔内角处截面的微观形貌 综上所述, 在高频率、 长时间的交 变 应 力 作 用

1.5 扫描电镜分析 下, 在圆周各处形成了均匀一致的多点微裂纹, 即构

在轴箱端盖断裂处取断口试样, 经超声波清洗 成多点裂纹源。随着试验时间的延长, 这些裂纹源

后, 用 Si g ma 300 型扫描电镜进行观察与分析, 发现 的微裂纹逐渐向前扩展而开裂, 在长时间的高频率

在裂纹扩展区表面存在密集且平行分布的疲劳辉纹 交变拉压应力下, 已经开裂的裂口也会上下反复碰

( 见图 6 ), 同时有大部分区域存在磨损和冲压留下 ( 下转第 49 页)

4 5