Page 49 - 理化检验-物理分册2022年第八期

P. 49

程 翔, 等: 某 300MW 汽轮机主汽门门杆断裂原因

抗松弛性, 综合性能较好。同时, 为了提高门杆的耐

磨性能和整体抗疲劳性能, 在对门杆表面进行热处

理时, 需增加表层渗氮处理工艺, 渗氮层深度一般为

0.3~0.5 mm 。对主汽门门杆断裂附近部位( 编号

1 ) 及断裂两侧杆部位( 编号 2 , 3 ) 的表面进行磨光,

并清理干净, 使用便携式全定量直读光谱仪进行化

学成分分析, 结果如表 1 所示。由表 1 可以看出: 该

门杆 整 体 的 化 学 成 分 符 合 GB / T 8732 — 2014 对

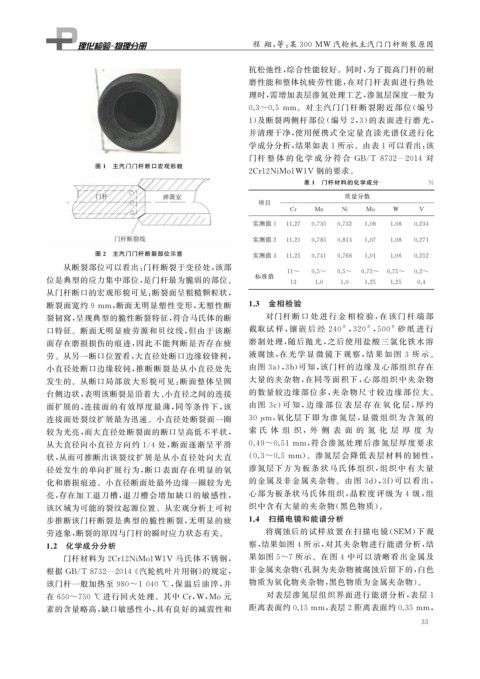

图 1 主汽门门杆断口宏观形貌

2Cr12NiMo1W1V 钢的要求。

表 1 门杆材料的化学成分 %

质量分数

项目

Cr Mn Ni Mo W V

实测值 1 11.27 0.735 0.732 1.08 1.08 0.234

实测值 2 11.21 0.785 0.813 1.07 1.08 0.271

图 2 主汽门门杆断裂部位示意

实测值 3 11.25 0.741 0.768 1.01 1.06 0.252

从断裂部位可以看出: 门杆断裂于变径处, 该部

11~ 0.5~ 0.5~ 0.75~ 0.75~ 0.2~

标准值

位是典型的应力集中部位, 是门杆最为脆弱的部位。 13 1.0 1.0 1.25 1.25 0.4

从门杆断口的宏观形貌可见: 断裂面呈粗糙颗粒状,

断裂面宽约 9mm , 断面无明显塑性变形, 无塑性断 1.3 金相检验

裂韧窝, 呈现典型的脆性断裂特征, 符合马氏体的断 对门杆断 口 处 进 行 金 相 检 验, 在 该 门 杆 端 部

#

#

#

口特征。断面无明显疲劳源和贝纹线, 但由于该断 截取试 样, 镶 嵌 后 经 240 , 320 , 500 砂 纸 进 行

面存在磨损损伤的痕迹, 因此不能判断是否存在疲 磨制处理, 随后抛光, 之后使用盐酸三氯化铁水溶

劳。从另一断口位置看, 大直径处断口边缘较锋利, 液腐蚀, 在 光 学 显 微 镜 下 观 察, 结 果 如 图 3 所 示。

小直径处断口边缘较钝, 推断断裂是从小直径处先 由图 3a ), 3b ) 可知, 该门杆的边缘及心部组织存在

发生的。从断口局部放大形貌可见: 断面整体呈圆 大量的夹杂物, 在同等面积下, 心部组织中夹杂物

台侧边状, 表明该断裂是沿着大、 小直径之间的连接 的数量较边缘部位多, 夹杂物尺寸较边缘部位大。

面扩展的, 连接面的有效厚度最薄, 同等条件下, 该 由图 3c ) 可 知, 边 缘 部 位 表 层 存 在 氧 化 层, 厚 约

连接面处裂纹扩展最为迅速。小直径处断裂面一圈 30 μ m , 氧化层下 即 为 渗 氮 层, 显 微 组 织 为 含 氮 的

较为光亮, 而大直径处断裂面的断口呈高低不平状, 索 氏 体 组 织,外 侧 表 面 的 氮 化 层 厚 度 为

从大直径向小直径方向约 1 / 4 处, 断面逐渐呈平滑 0.49~0.51mm , 符合渗氮处理后渗氮层厚度要求

状, 从而可推断出该裂纹扩展是从小直径处向大直 ( 0.3~0.5mm )。渗氮层会降低表层材料的韧性,

径处发生的单向扩展行为, 断口表面存在明显的氧 渗氮层下 方 为 板 条 状 马 氏 体 组 织, 组 织 中 有 大 量

化和磨损痕迹。小直径断面处最外边缘一圈较为光 的金属及非金属夹杂物。由图 3d ), 3f ) 可以看出,

亮, 存在加工退刀槽, 退刀槽会增加缺口的敏感性, 心部为板条状马氏体组织, 晶粒度评级为 4 级, 组

该区域为可能的裂纹起源位置。从宏观分析上可初 织中含有大量的夹杂物( 黑色物质)。

步推断该门杆断裂是典型的脆性断裂, 无明显的疲 1.4 扫描电镜和能谱分析

劳迹象, 断裂的原因与门杆的瞬时应力状态有关。 将腐蚀后的试样放置在扫描电镜( SEM ) 下观

1.2 化学成分分析 察, 结果如图 4 所示, 对其夹杂物进行能谱分析, 结

门杆材料为 2Cr12NiMo1W1V 马氏体不锈钢, 果如图 5~7 所示。在图 4 中可以清晰看出金属及

根据 GB / T8732 — 2014 《 汽轮机叶片用钢》 的规定, 非金属夹杂物( 孔洞为夹杂物被腐蚀后留下的, 白色

该门杆一般加热至 980~1040 ℃ , 保温后油淬, 并 物质为氧化物夹杂物, 黑色物质为金属夹杂物)。

在 650~750 ℃ 进行回火处理。其中 Cr , W , Mo 元 对表层渗氮层组织界面进行能谱分析, 表层 1

素的含量略高, 缺口敏感性小, 具有良好的减震性和 距离表面约0.15mm , 表层2 距离表面约0.35mm ,

3 3