Page 52 - 理化检验-物理分册2021年第十二期

P. 52

李 克, 等: 复合喷丸对0Cr16Ni5Mo1马氏体不锈钢表面组织和性能的影响

同时二次陶瓷式玻璃丸喷丸可进一步提升表面硬

度; 从表面到基体, 硬度提升逐渐降低, 显微硬度最

终都降低到320HV 左右。

图7 工艺5喷丸后试样表面各点的衍射半高宽

Fi g 7 DiffractionFWHMateach p ointsonthesam p le

surfaceaftershot p eenin gp rocess5

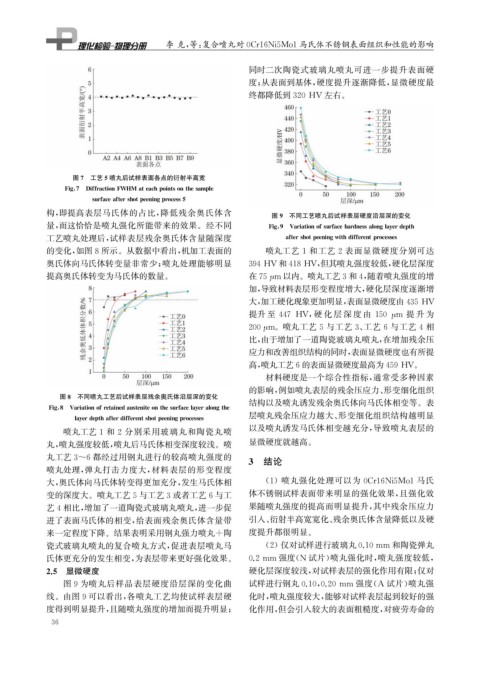

构, 即提高表层马氏体的占比, 降低残余奥氏体含 图9 不同工艺喷丸后试样表层硬度沿层深的变化

量, 而这恰恰是喷丸强化所能带来的效果。经不同 Fi g 9 Variationofsurfacehardnessalon g la y erde p th

工艺喷丸处理后, 试样表层残余奥氏体含量随深度 aftershot p eenin gwithdifferent p rocesses

的变化, 如图8所示。从数据中看出, 机加工表面的 喷丸工艺 1 和工艺 2 表面显微硬度分别可达

奥氏体向马氏体转变量非常少; 喷丸处理能够明显 394HV 和418HV , 但其喷丸强度较低, 硬化层深度

提高奥氏体转变为马氏体的数量。 在75 μ m 以内。喷丸工艺3和4 , 随着喷丸强度的增

加, 导致材料表层形变程度增大, 硬化层深度逐渐增

大, 加工硬化现象更加明显, 表面显微硬度由435HV

提升 至 447 HV , 硬 化 层 深 度 由 150 μ m 提 升 为

200 μ m 。喷丸工艺5与工艺 3 、 工艺 6 与工艺 4 相

比, 由于增加了一道陶瓷玻璃丸喷丸, 在增加残余压

应力和改善组织结构的同时, 表面显微硬度也有所提

高, 喷丸工艺6的表面显微硬度最高为459HV 。

材料硬度是一个综合性指标, 通常受多种因素

的影响, 例如喷丸表层的残余压应力、 形变细化组织

图8 不同喷丸工艺后试样表层残余奥氏体沿层深的变化

结构以及喷丸诱发残余奥氏体向马氏体相变等。表

Fi g 8 Variationofretainedausteniteonthesurfacela y eralon g the

层喷丸残余压应力越大、 形变细化组织结构越明显

la y erde p thafterdifferentshot p eenin gp rocesses

喷丸工艺1 和 2 分别采用玻璃丸和陶瓷丸喷 以及喷丸诱发马氏体相变越充分, 导致喷丸表层的

丸, 喷丸强度较低, 喷丸后马氏体相变深度较浅。喷 显微硬度就越高。

丸工艺3~6都经过用钢丸进行的较高喷丸强度的 3 结论

喷丸处理, 弹丸打击力度大, 材料表层的形变程度

大, 奥氏体向马氏体转变得更加充分, 发生马氏体相 ( 1 )喷丸强化处理可以为 0Cr16Ni5Mo1 马氏

变的深度大。喷丸工艺5与工艺3或者工艺6与工 体不锈钢试样表面带来明显的强化效果, 且强化效

艺4相比, 增加了一道陶瓷式玻璃丸喷丸, 进一步促 果随喷丸强度的提高而明显提升, 其中残余压应力

进了表面马氏体的相变, 给表面残余奥氏体含量带 引入、 衍射半高宽宽化、 残余奥氏体含量降低以及硬

来一定程度下降。结果表明采用钢丸强力喷丸+陶 度提升都很明显。

瓷式玻璃丸喷丸的复合喷丸方式, 促进表层喷丸马 ( 2 ) 仅对试样进行玻璃丸0.10mm 和陶瓷弹丸

氏体更充分的发生相变, 为表层带来更好强化效果。 0.2mm 强度( N 试片) 喷丸强化时, 喷丸强度较低,

2.5 显微硬度 硬化层深度较浅, 对试样表层的强化作用有限; 仅对

图9为喷丸后样品表层硬度沿层深的变化曲 试样进行钢丸0.10 , 0.20mm 强度( A 试片) 喷丸强

线。由图9可以看出, 各喷丸工艺均使试样表层硬 化时, 喷丸强度较大, 能够对试样表层起到较好的强

度得到明显提升, 且随喷丸强度的增加而提升明显; 化作用, 但会引入较大的表面粗糙度, 对疲劳寿命的

3 6