Page 50 - 理化检验-物理分册2021年第十二期

P. 50

李 克, 等: 复合喷丸对0Cr16Ni5Mo1马氏体不锈钢表面组织和性能的影响

20mA , Cr 靶 Kα 辐 射, V 滤 波 片, 准 直 管 直 径

1mm , 双512通道位敏探测器。对应衍射角 2 θ 范

围均为20° , 角 ±45° 内优化设置 17 站, 同倾衍射

ψ

几何方式。检测执行 ASTME915-2010 、 EN15305

-2008以及 GB7704-2017标准。 X 射线应力分析

仪同时还可以检测喷丸层的衍射半高宽, 用以间接表

征喷丸后形变组织结构。采用 Proto-8818型电解抛

光机和专用电解液进行电化学腐蚀, 工作电压15V ,

工作电流2A , 采用数显千分尺测量腐蚀深度。

残余奥氏体含量通过 XL-640型 X 射线衍射分

析仪检测, 仪器管电压 25kV , 管电流 5mA , Cr靶

Kα辐射, V 滤波片, 准直管直径 1mm 。选择奥氏

体( 220 ) 及马氏体( 211 ) 衍射晶面, 对应2 θ 范围分别

132°~125° 及168°~144° , 间隔均为0.04° , 时间常数

3s及20s 。检测执行 ASTME975-2013和 YB / T

5338-2006标准。

采用 DHV-1000 型显微硬度计测量各种工艺

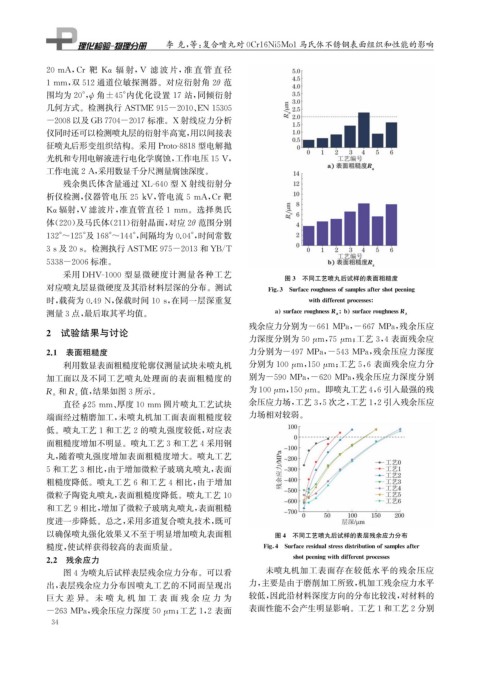

图3 不同工艺喷丸后试样的表面粗糙度

对应喷丸层显微硬度及其沿材料层深的分布。测试 Fi g 3 Surfacerou g hnessofsam p lesaftershot p eenin g

时, 载荷为0.49N , 保载时间10s , 在同一层深重复 withdifferent p rocesses

测量3点, 最后取其平均值。 a surfacerou g hnessR a b surfacerou g hness R z

残余应力分别为-661MPa , -667MPa , 残余压应

2 试验结果与讨论

力深度分别为50 μ m , 75 μ m ; 工艺3 , 4表面残余应

2.1 表面粗糙度 力分别为-497MPa , -543MPa , 残余压应力深度

利用数显表面粗糙度轮廓仪测量试块未喷丸机 分别为100 μ m , 150 μ m ; 工艺5 , 6 表面残余应力分

加工面以及不同工艺喷丸处理面的表面粗糙度的 别为-590MPa , -620MPa , 残余压应力深度分别

为100 μ m , 150 μ m 。即喷丸工艺4 , 6引入最强的残

值, 结果如图3所示。

R a 和R z

直径 25mm 、 厚度10mm 圆片喷丸工艺试块 余压应力场, 工艺3 , 5次之, 工艺1 , 2引入残余压应

ϕ

端面经过精磨加工, 未喷丸机加工面表面粗糙度较 力场相对较弱。

低。喷丸工艺1和工艺2的喷丸强度较低, 对应表

面粗糙度增加不明显。喷丸工艺3和工艺4采用钢

丸, 随着喷丸强度增加表面粗糙度增大。喷丸工艺

5和工艺3相比, 由于增加微粒子玻璃丸喷丸, 表面

粗糙度降低。喷丸工艺6和工艺4相比, 由于增加

微粒子陶瓷丸喷丸, 表面粗糙度降低。喷丸工艺10

和工艺9相比, 增加了微粒子玻璃丸喷丸, 表面粗糙

度进一步降低。总之, 采用多道复合喷丸技术, 既可

以确保喷丸强化效果又不至于明显增加喷丸表面粗 图4 不同工艺喷丸后试样的表层残余应力分布

糙度, 使试样获得较高的表面质量。 Fi g 4 Surfaceresidualstressdistributionofsam p lesafter

2.2 残余应力 shot p eenin gwithdifferent p rocesses

图4为喷丸后试样表层残余应力分布。可以看 未喷丸机加工表面存在较低水平的残余压应

出, 表层残余应力分布因喷丸工艺的不同而呈现出 力, 主要是由于磨削加工所致, 机加工残余应力水平

巨大 差 异。 未 喷 丸 机 加 工 表 面 残 余 应 力 为 较低, 因此沿材料深度方向的分布比较浅, 对材料的

-263MPa , 残余压应力深度50 μ m ; 工艺1 , 2 表面 表面性能不会产生明显影响。工艺1和工艺2分别

3 4