Page 45 - 理化检验-物理分册2021年第十二期

P. 45

刘桂江, 等: 金相检验在钢棒相控阵超声波探伤判定中的应用

合格材料的分析及整改预防均有指导意义。 近皮下位置存在反射; 3 号试样为单支或局部的连

续反射, 各探头同时报警, 报警信号高高扬起, 通常

1 探伤不合格的典型波形信息

判断为缩孔; 4号试样波形多点反射局部连续, 整体

选取了几种典型探伤不合格试样, 其钢种、 棒材 探伤噪声较高, 常出现在高合金比的不锈钢模具钢

规格尺寸及 BISPA15-100相控阵探伤参数分别如 材中。各品种主要生产工艺均为电炉冶炼→炉外精

表1所示。 1 号试样不合格位置集中在钢材端部, 炼→真空脱气→连铸→连轧, 探伤标准均为 GB / T

局部连续反射, 横波无异常; 2 号试样在横波、 纵波 4162-2008 《 锻轧钢棒超声检测方法》 的 B级, 探伤测

同一位置发现不合格反射, 可根据此特征判断钢材 试使用试样棒均为与探伤钢材同尺寸的试样棒。

表1 探伤不合格试样的相关参数

Tab 1 Relevant p arametersofins p ectionun q ualifiedsam p les

试样编号 牌号 规格 / mm 平底孔直径 / mm 检测速度 /( m · s ) 重复频率 / Hz 纵波 / dB 探伤总支数 / 支 不合格支数 / 支

-1

1号 22CrMoH ϕ 60 2 0.6 1500 19 425 13

2号 20CrB ϕ 90 2 0.6 1500 19 150 20

3号 12Cr2MoG ϕ 80 2 0.6 1500 19 207 6

4号 4Cr13 ϕ 85 2 0.6 1500 19 8 8

在需要取低倍组织试片处作标记, 钢材下线后取样

2 金相检验

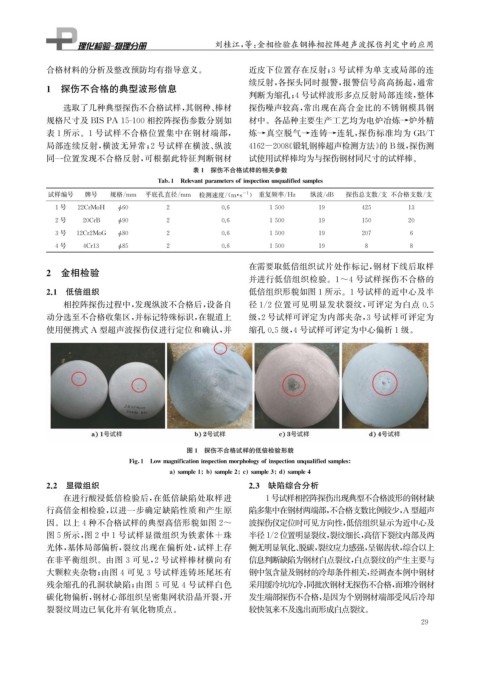

并进行低倍组织检验。 1~4 号试样探伤不合格的

2.1 低倍组织 低倍组织形貌如图1所示。 1号试样的近中心及半

相控阵探伤过程中, 发现纵波不合格后, 设备自 径1 / 2位置可见明显发状裂纹, 可评定为白点 0.5

动分选至不合格收集区, 并标记特殊标识, 在辊道上 级, 2号试样可评定为内部夹杂, 3号试样可评定为

使用便携式 A 型超声波探伤仪进行定位和确认, 并 缩孔0.5级, 4号试样可评定为中心偏析1级。

图1 探伤不合格试样的低倍检验形貌

Fi g 1 Lowma g nificationins p ectionmor p holo gy ofins p ectionun q ualifiedsam p les

a sam p le1 b sam p le2 c sam p le3 d sam p le4

2.2 显微组织 2.3 缺陷综合分析

在进行酸浸低倍检验后, 在低倍缺陷处取样进 1号试样相控阵探伤出现典型不合格波形的钢材缺

行高倍金相检验, 以进一步确定缺陷性质和产生原 陷多集中在钢材两端部, 不合格支数比例较少, A型超声

波探伤仪定位时可见方向性, 低倍组织显示为近中心及

因。以上4种不合格试样的典型高倍形貌如图2~

图5所示, 图2中1号试样显微组织为铁素体+珠 半径1 / 2位置明显裂纹, 裂纹细长, 高倍下裂纹内部及两

光体, 基体局部偏析, 裂纹出现在偏析处, 试样上存 侧无明显氧化、 脱碳, 裂纹应力感强, 呈锯齿状, 综合以上

在非平衡组织。由图 3 可见, 2 号试样棒材横向有 信息判断缺陷为钢材白点裂纹, 白点裂纹的产生主要与

大颗粒夹杂物; 由图4可见3号试样连铸坯尾坯有 钢中氢含量及钢材的冷却条件相关, 经调查本例中钢材

残余缩孔的孔洞状缺陷; 由图5可见4号试样白色 采用缓冷坑坑冷, 同批次钢材无探伤不合格, 而堆冷钢材

碳化物偏析, 钢材心部组织呈密集网状沿晶开裂, 开 发生端部探伤不合格, 是因为个别钢材端部受风后冷却

裂裂纹周边已氧化并有氧化物质点。 较快氢来不及逸出而形成白点裂纹。

2 9