Page 47 - 理化检验-物理分册2021年第十二期

P. 47

刘桂江, 等: 金相检验在钢棒相控阵超声波探伤判定中的应用

确定了夹杂物的主要成分为铝、 镁的氧化物及硫化 过程中尾炉存在人工手动捣流现象, 分析认为夹杂

钙, 能谱分析结果见表2 。调取生产记录, 发现连铸 物由连铸水口堆积物脱落进入钢坯内形成。

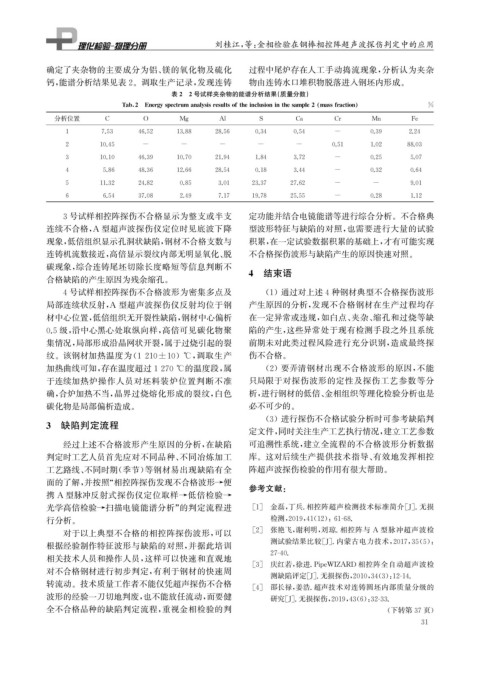

表2 2号试样夹杂物的能谱分析结果( 质量分数)

Tab 2 Ener gy s p ectrumanal y sisresultsoftheinclusioninthesam p le2 massfraction %

分析位置 C O M g Al S Ca Cr Mn Fe

1 7.53 46.52 13.88 28.56 0.34 0.54 - 0.39 2.24

2 10.45 - - - - - 0.51 1.02 88.03

3 10.10 46.39 10.70 21.94 1.84 3.72 - 0.25 5.07

4 5.86 48.36 12.66 28.54 0.18 3.44 - 0.32 0.64

5 11.32 24.82 0.85 3.01 23.37 27.62 - - 9.01

6 6.54 37.08 2.49 7.17 19.78 25.55 - 0.28 1.12

3号试样相控阵探伤不合格显示为整支或半支 定功能并结合电镜能谱等进行综合分析。不合格典

连续不合格, A 型超声波探伤仪定位时见底波下降 型波形特征与缺陷的对照, 也需要进行大量的试验

现象, 低倍组织显示孔洞状缺陷, 钢材不合格支数与 积累, 在一定试验数据积累的基础上, 才有可能实现

连铸机流数接近, 高倍显示裂纹内部无明显氧化、 脱 不合格探伤波形与缺陷产生的原因快速对照。

碳现象, 综合连铸尾坯切除长度略短等信息判断不

4 结束语

合格缺陷的产生原因为残余缩孔。

4号试样相控阵探伤不合格波形为密集多点及 ( 1 )通过对上述4种钢材典型不合格探伤波形

局部连续状反射, A 型超声波探伤仪反射均位于钢 产生原因的分析, 发现不合格钢材在生产过程均存

材中心位置, 低倍组织无开裂性缺陷, 钢材中心偏析 在一定异常或违规, 如白点、 夹杂、 缩孔和过烧等缺

0.5级, 沿中心黑心处取纵向样, 高倍可见碳化物聚 陷的产生, 这些异常处于现有检测手段之外且系统

集情况, 局部形成沿晶网状开裂, 属于过烧引起的裂 前期未对此类过程风险进行充分识别, 造成最终探

纹。该钢材加热温度为( 1210±10 ) ℃ , 调取生产 伤不合格。

加热曲线可知, 存在温度超过1270℃的温度段, 属 ( 2 )要弄清钢材出现不合格波形的原因, 不能

于连续加热炉操作人员对坯料装炉位置判断不准 只局限于对探伤波形的定性及探伤工艺参数等分

确, 合炉加热不当, 晶界过烧熔化形成的裂纹, 白色 析, 进行钢材的低倍、 金相组织等理化检验分析也是

碳化物是局部偏析造成。 必不可少的。

( 3 )进行探伤不合格试验分析时可参考缺陷判

3 缺陷判定流程

定文件, 同时关注生产工艺执行情况, 建立工艺参数

经过上述不合格波形产生原因的分析, 在缺陷 可追溯性系统, 建立全流程的不合格波形分析数据

判定时工艺人员首先应对不同品种、 不同冶炼加工 库。这对后续生产提供技术指导、 有效地发挥相控

工艺路线、 不同时期( 季节) 等钢材易出现缺陷有全 阵超声波探伤检验的作用有很大帮助。

面的了解, 并按照“ 相控阵探伤发现不合格波形→便

参考文献:

携 A 型脉冲反射式探伤仪定位取样 → 低倍检验 →

光学高倍检验→扫描电镜能谱分析” 的判定流程进 [ 1 ] 金磊, 丁兵. 相控阵超声检测技术标准简介[ J ] . 无损

行分析。 检测, 2019 , 41 ( 12 ): 61-68.

对于以上典型不合格的相控阵探伤波形, 可以 [ 2 ] 张艳飞, 谢利明, 刘琼. 相控阵与 A 型脉冲超声波检

根据经验制作特征波形与缺陷的对照, 并据此培训 测试验结果比较[ J ] . 内蒙古电力技术, 2017 , 35 ( 5 ):

27-40.

相关技术人员和操作人员, 这样可以快速和直观地

[ 3 ] 庆红若, 徐进.Pi p eWIZARD 相控阵全自动超声波检

对不合格钢材进行初步判定, 有利于钢材的快速周

测缺陷评定[ J ] . 无损探伤, 2010 , 34 ( 3 ): 12-14.

转流动。技术质量工作者不能仅凭超声探伤不合格 [ 4 ] 邵长禄, 姜浩. 超声技术对连铸圆坯内部质量分级的

波形的经验一刀切地判废, 也不能放任流动, 而要健 研究[ J ] . 无损探伤, 2019 , 43 ( 6 ): 32-33.

全不合格品种的缺陷判定流程, 重视金相检验的判 ( 下转第37页)

3 1