Page 51 - 理化检验-物理分册2021年第十二期

P. 51

李 克, 等: 复合喷丸对0Cr16Ni5Mo1马氏体不锈钢表面组织和性能的影响

采用 微 粒 子 玻 璃 丸 0.10 mm 强 度 和 陶 瓷 弹 丸 及晶格畸变越大 [ 9 ] 。喷丸后试样表层的衍射半高宽

0.20mm 强度喷丸, 可在表面获得较高的残余压应 分布如图6所示。可知, 各工艺的喷丸强化处理均能

力, 但玻璃丸和陶瓷丸喷丸强度较低, 残余压应力分 在试样表面造成衍射半高宽的宽化, 且随层深的增加

布较浅。喷 丸 工 艺 3 , 4 采 用 钢 丸, 喷 丸 强 度 由 而急剧减小, 最终都稳定在基体的2.2° 左右。

0.10mm 增至0.20mm , 导致喷丸表面残余压应力

增大, 最大残余压应力也增大, 由 520 MPa 增至

570MPa , 残余压应力深度增加。这是由于喷丸强

度增加, 弹丸冲击材料的力度增大, 导致材料表层形

变程度增大, 从而产生更大的残余压应力以及更深

的残余压应力分布 [ 7-8 ] 。与喷丸工艺3相比, 工艺5

中试样残余压应力场的层深、 最大值变化不大。但

工艺5中增加一道强度0.10mm 的玻璃丸喷丸, 有

效增加了喷丸表面的残余压应力, 二次强化效果比

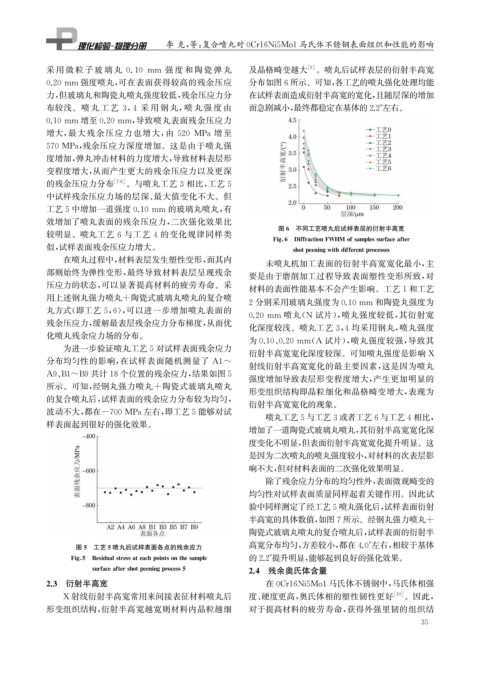

图6 不同工艺喷丸后试样表层的衍射半高宽

较明显。喷丸工艺 6 与工艺 4 的变化规律同样类

Fi g 6 DiffractionFWHMofsam p lessurfaceafter

似, 试样表面残余压应力增大。 shot p eenin gwithdifferent p rocesses

在喷丸过程中, 材料表层发生塑性变形, 而其内 未喷丸机加工表面的衍射半高宽宽化最小, 主

部则始终为弹性变形, 最终导致材料表层呈现残余

要是由于磨削加工过程导致表面塑性变形所致, 对

压应力的状态, 可以显著提高材料的疲劳寿命。采

材料的表面性能基本不会产生影响。工艺1和工艺

用上述钢丸强力喷丸+陶瓷式玻璃丸喷丸的复合喷

2分别采用玻璃丸强度为0.10mm 和陶瓷丸强度为

丸方式( 即工艺 5 , 6 ), 可以进一步增加喷丸表面的

0.20mm 喷丸( N 试片), 喷丸强度较低, 其衍射宽

残余压应力, 缓解最表层残余应力分布梯度, 从而优

化深度较浅。喷丸工艺3 , 4均采用钢丸, 喷丸强度

化喷丸残余应力场的分布。

为0.10 、 0.20mm ( A 试片), 喷丸强度较强, 导致其

为进一步验证喷丸工艺5对试样表面残余应力

衍射半高宽宽化深度较深。可知喷丸强度是影响 X

分布均匀性的影响, 在试样表面随机测量了 A1~

射线衍射半高宽宽化的最主要因素, 这是因为喷丸

A9 、 B1~B9共计18个位置的残余应力, 结果如图5

强度增加导致表层形变程度增大, 产生更加明显的

所示。可知, 经钢丸强力喷丸+陶瓷式玻璃丸喷丸

形变组织结构即晶粒细化和晶格畸变增大, 表现为

的复合喷丸后, 试样表面的残余应力分布较为均匀,

衍射半高宽宽化的现象。

波动不大, 都在-700MPa左右, 即工艺5能够对试

喷丸工艺5与工艺3或者工艺6与工艺4相比,

样表面起到很好的强化效果。

增加了一道陶瓷式玻璃丸喷丸, 其衍射半高宽宽化深

度变化不明显, 但表面衍射半高宽宽化提升明显。这

是因为二次喷丸的喷丸强度较小, 对材料的次表层影

响不大, 但对材料表面的二次强化效果明显。

除了残余应力分布的均匀性外, 表面微观畸变的

均匀性对试样表面质量同样起着关键作用。因此试

验中同样测定了经工艺5喷丸强化后, 试样表面衍射

半高宽的具体数值, 如图7所示。经钢丸强力喷丸+

陶瓷式玻璃丸喷丸的复合喷丸后, 试样表面的衍射半

图5 工艺5喷丸后试样表面各点的残余应力 高宽分布均匀, 方差较小, 都在4.0° 左右, 相较于基体

Fi g 5 Residualstressateach p ointsonthesam p le 的2.2° 提升明显, 能够起到良好的强化效果。

surfaceaftershot p eenin gp rocess5 2.4 残余奥氏体含量

2.3 衍射半高宽 在0Cr16Ni5Mo1马氏体不锈钢中, 马氏体相强

X 射线衍射半高宽常用来间接表征材料喷丸后 度、 硬度更高, 奥氏体相的塑性韧性更好 [ 10 ] 。因此,

形变组织结构, 衍射半高宽越宽则材料内晶粒越细 对于提高材料的疲劳寿命, 获得外强里韧的组织结

3 5