Page 49 - 理化检验-物理分册2021年第十二期

P. 49

李 克, 等: 复合喷丸对0Cr16Ni5Mo1马氏体不锈钢表面组织和性能的影响

目前, 喷丸强化技术在国内已得到了一定程度 如表1所示。试验材料在1100℃保温1h奥氏体化

的应用, 但实际喷丸处理工艺的选择仍面临很多问 后, 进行油淬冷至室温, 然后在580℃保温2h回火。

题。对于不同材料的喷丸强化件, 采用钢丸、 陶瓷 表1 试验用0Cr16Ni5Mo1马氏体不锈钢的化学成分( 质量分数)

丸、 玻璃丸等不同喷丸介质, 选用不同的喷丸强度以 Tab 1 Chemicalcom p ositionsof0Cr16Ni5Mo1martensitic

stainlesssteelfortest massfraction %

及复合工艺都会对喷丸强化效果产生明显影响。为

C Cr Ni Mo Si Cu P P Fe

了获得最优的喷丸强化效果, 笔者对0Cr16Ni5Mo1

马氏体不锈钢进行了6种不同工艺的喷丸处理, 以 0.05 15.3 4.82 0.87 0.35 0.04 0.00 0.004 余量

期获得最优的残余压应力场及细化的形变组织, 最

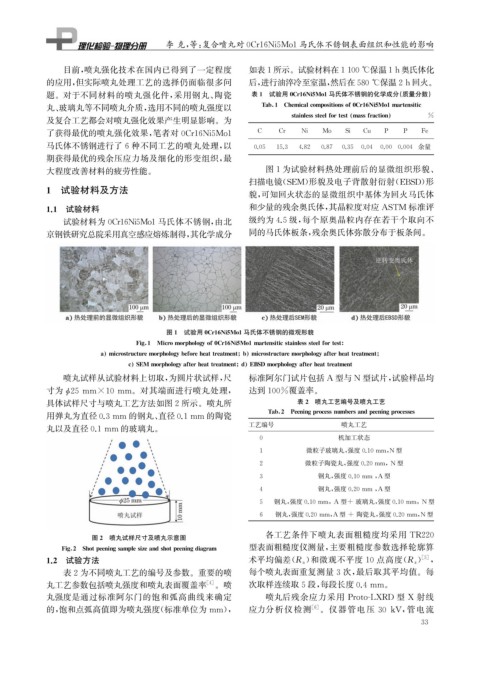

大程度改善材料的疲劳性能。 图1为试验材料热处理前后的显微组织形貌、

扫描电镜( SEM ) 形貌及电子背散射衍射( EBSD ) 形

1 试验材料及方法 貌, 可知回火状态的显微组织中基体为回火马氏体

1.1 试验材料 和少量的残余奥氏体, 其晶粒度对应 ASTM 标准评

试验材料为0Cr16Ni5Mo1马氏体不锈钢, 由北 级约为4.5级, 每个原奥晶粒内存在若干个取向不

京钢铁研究总院采用真空感应熔炼制得, 其化学成分 同的马氏体板条, 残余奥氏体弥散分布于板条间。

图1 试验用0Cr16Ni5Mo1马氏体不锈钢的微观形貌

Fi g 1 Micromor p holo gy of0Cr16Ni5Mo1martensiticstainlesssteelfortest

a microstructuremor p holo gy beforeheattreatment b microstructuremor p holo gy afterheattreatment

c SEM mor p holo gy afterheattreatment d EBSDmor p holo gy afterheattreatment

喷丸试样从试验材料上切取, 为圆片状试样, 尺 标准阿尔门试片包括 A 型与 N 型试片, 试验样品均

寸为 25mm×10mm 。对其端面进行喷丸处理, 达到100%覆盖率。

ϕ

具体试样尺寸与喷丸工艺方法如图2所示。喷丸所 表2 喷丸工艺编号及喷丸工艺

Tab 2 Peenin gp rocessnumbersand p eenin gp rocesses

用弹丸为直径0.3mm 的钢丸、 直径0.1mm 的陶瓷

工艺编号 喷丸工艺

丸以及直径0.1mm 的玻璃丸。

0 机加工状态

1 微粒子玻璃丸, 强度0.10mm , N 型

2 微粒子陶瓷丸, 强度0.20mm , N 型

3 钢丸, 强度0.10mm , A 型

钢丸, 强度0.20mm , A 型

4

钢丸, 强度0.10mm , A 型+ 玻璃丸, 强度0.10mm , N 型

5

钢丸, 强度0.20mm , A 型 + 陶瓷丸, 强度0.20mm , N 型

6

图2 喷丸试样尺寸及喷丸示意图 各工艺条件下喷丸表面粗糙度均采用 TR220

型表面粗糙度仪测量, 主要粗糙度参数选择轮廓算

Fi g 2 Shot p eenin g sam p lesizeandshot p eenin g dia g ram

1.2 试验方法 术平均偏差( R a ) 和微观不平度 10 点高度( R z ) ,

[ 5 ]

表2为不同喷丸工艺的编号及参数。重要的喷 每个喷丸表面重复测量3次, 最后取其平均值。每

丸工艺参数包括喷丸强度和喷丸表面覆盖率 [ 4 ] 。喷 次取样连续取5段, 每段长度0.4mm 。

丸强度是通过标准阿尔门的饱和弧高曲线来确定 喷丸后残余应力采用 Proto-LXRD 型 X 射线

的, 饱和点弧高值即为喷丸强度( 标准单位为 mm ), 应力分析仪检测 [ 6 ] 。仪器管电压 30kV , 管电流

3 3