Page 91 - 理化检验-物理分册2021年第七期

P. 91

蓝冬梅, 等: 焊缝余高引起的一种超声检测回波信号的正确辨识

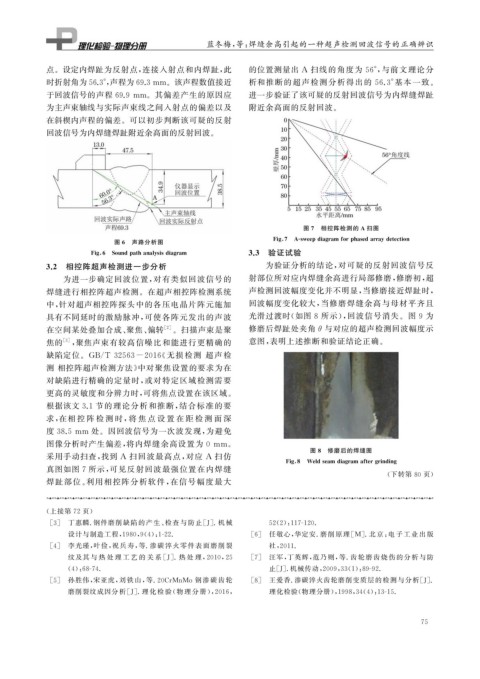

点。设定内焊趾为反射点, 连接入射点和内焊趾, 此 的位置测量出 A 扫线的角度为 56° , 与前文理论分

时折射角为56.3° , 声程为69.3mm 。该声程数值接近 析和推断的超声检测分析得出的 56.3° 基本一致。

于回波信号的声程 69.9mm 。其偏差产生的原因应 进一步验证了该可疑的反射回波信号为内焊缝焊趾

为主声束轴线与实际声束线之间入射点的偏差以及 附近余高面的反射回波。

在斜楔内声程的偏差。可以初步判断该可疑的反射

回波信号为内焊缝焊趾附近余高面的反射回波。

图 7 相控阵检测的 A 扫图

图 6 声路分析图 Fi g 7 A-swee pdia g ramfor p hasedarra ydetection

Fi g 6 Soundp athanal y sisdia g ram 3.3 验证试验

3.2 相控阵超声检测进一步分析 为验证分析的结论, 对可疑的反射回波信号反

为进一步确定回波位置, 对有类似回波信号的 射部位所对应内焊缝余高进行局部修磨, 修磨初, 超

焊缝进行相控阵超声检测。在超声相控阵检测系统 声检测回波幅度变化并不明显, 当修磨接近焊趾时,

中, 针对超声相控阵探头中的各压电晶片阵元施加 回波幅度变化较大, 当修磨焊缝余高与母材平齐且

具有不同延时的激励脉冲, 可使各阵元发出的声波 光滑过渡时( 如图 8 所示), 回波信号消失。图 9 为

在空间某处叠加合成、 聚焦、 偏转 [ 2 ] 。扫描声束是聚 修磨后焊趾处夹角θ 与对应的超声检测回波幅度示

焦的 [ 3 ] , 聚焦声束有较高信噪比和能进行更精确的 意图, 表明上述推断和验证结论正确。

缺陷定位。 GB / T32563-2016 《 无损检测 超声检

测 相控阵超声检测方法》 中对聚焦设置的要求为在

对缺陷进行精确的定量时, 或对特定区域检测需要

更高的灵敏度和分辨力时, 可将焦点设置在该区域。

根据该文 3.1 节的理论分析和推断, 结合标准的要

求, 在相 控 阵 检 测 时, 将 焦 点 设 置 在 距 检 测 面 深

度 38.5mm 处。因回波信号为一次波发现, 为避免

图像分析时产生偏差, 将内焊缝余高设置为 0mm 。

图 8 修磨后的焊缝图

采用手动扫查, 找到 A 扫回波最高点, 对应 A 扫仿

Fi g 8 Weldseamdia g ramafter g rindin g

真图如图 7 所示, 可见反射回波最强位置在内焊缝

( 下转第 80 页)

焊趾部位。 利用相控阵分析软件, 在信号幅度最大

( 上接第 72 页)

[ 3 ] 丁惠麟 . 钢件磨削 缺 陷 的 产 生、 检 查 与 防 止[ J ] . 机 械 52 ( 2 ): 117-120.

[ 6 ] 任敬心, 华定安 . 磨 削 原 理[ M ] . 北 京: 电 子 工 业 出 版

设计与制造工程, 1980 , 9 ( 4 ): 1-22.

[ 4 ] 李光瑾, 叶俭, 祝兵寿, 等 . 渗碳淬火零件表面磨削 裂 社, 2011.

纹及其 与 热 处 理 工 艺 的 关 系 [ J ] . 热 处 理, 2010 , 25 [ 7 ] 汪军, 丁英辉, 范乃 则, 等 . 齿 轮 磨 齿 烧 伤 的 分 析 与 防

( 4 ): 68-74. 止[ J ] . 机械传动, 2009 , 33 ( 1 ): 89-92.

[ 5 ] 孙胜伟, 宋亚虎, 刘 铁 山, 等 .20CrMnMo 钢 渗 碳 齿 轮 [ 8 ] 王爱香 . 渗碳淬火齿轮磨削变质层的检测与分析[ J ] .

磨削裂纹成因分 析[ J ] . 理 化 检 验( 物 理 分 册), 2016 , 理化检验( 物理分册), 1998 , 34 ( 4 ): 13-15.

7 5