Page 87 - 理化检验-物理分册2021年第七期

P. 87

许鸿翔, 等: 轧钢机渗碳淬火齿轮磨削裂纹产生原因及预防措施

扫描电镜( SEM ) 对其进行分析, 可见白亮层组织为 为 9mm , 渗碳淬火工艺要求为有效硬化层深度

m n

快速加热冷却下的淬火态隐晶马氏体, SEM 形貌如 2.00~2.50mm , 表面硬度 58.0~62.0HRC , 磨齿单

图 5 所示。 边余量 0.30mm 。加工流程与案例 1 相同, 该齿轮

在使用 6a ( 年) 后检修时发现齿面出现裂纹。

首先对该失效齿轮进行化学成分分析、 非金属

夹杂物检验, 并对齿根处进行金相检验和硬度测试,

检验结果均合格。将该齿轮垂直于开裂齿面切开,

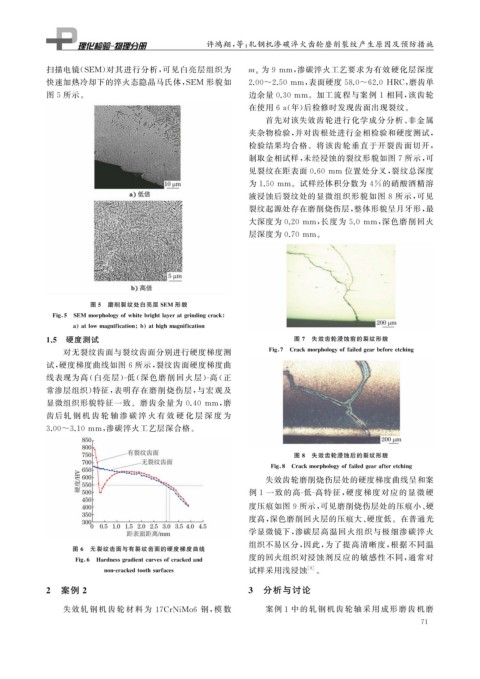

制取金相试样, 未经浸蚀的裂纹形貌如图 7 所示, 可

见裂纹在距表面 0.60mm 位置处分叉, 裂纹总深度

为 1.50mm 。试样经体积分数为 4% 的硝酸酒精溶

液浸蚀后裂纹处的显微组织形貌如图 8 所示, 可见

裂纹起源处存在磨削烧伤层, 整体形貌呈月牙形, 最

大深度为 0.20mm , 长度为 5.0mm , 深色磨削回火

层深度为 0.70mm 。

图 5 磨削裂纹处白亮层 SEM 形貌

Fi g 5 SEM mor p holo gy ofwhitebri g htla y erat g rindin g crack

a atlowma g nification b athi g hma g nification

1.5 硬度测试 图 7 失效齿轮浸蚀前的裂纹形貌

对无裂纹齿面与裂纹齿面分别进行硬度梯度测 Fi g 7 Crackmor p holo gy offailedg earbeforeetchin g

试, 硬度梯度曲线如图 6 所示, 裂纹齿面硬度梯度曲

线表现为高( 白亮层) - 低( 深色磨削回火层) - 高( 正

常渗层组织) 特征, 表明存在磨削烧伤层, 与宏观及

显微组织形貌特征一致。磨齿余量为 0.40 mm , 磨

齿后轧 钢 机 齿 轮 轴 渗 碳 淬 火 有 效 硬 化 层 深 度 为

3.00~3.10mm , 渗碳淬火工艺层深合格。

图 8 失效齿轮浸蚀后的裂纹形貌

Fi g 8 Crackmor p holo gy offailedg earafteretchin g

失效齿轮磨削烧伤层处的硬度梯度曲线呈和案

例 1 一致的高 - 低 - 高特征, 硬度梯度对应的显微硬

度压痕如图 9 所示, 可见磨削烧伤层处的压痕小、 硬

度高, 深色磨削回火层的压痕大、 硬度低。在普通光

学显微镜下, 渗碳层高温回火组织与极细渗碳淬火

组织不易区分, 因此, 为了提高清晰度, 根据不同温

图 6 无裂纹齿面与有裂纹齿面的硬度梯度曲线

度的回火组织对浸蚀剂反应的敏感性不同, 通常对

Fi g 6 Hardness g radientcurvesofcrackedand

[ 8 ]

non-crackedtoothsurfaces 试样采用浅浸蚀 。

2 案例 2 3 分析与讨论

失效 轧 钢 机 齿 轮 材 料 为 17CrNiMo6 钢, 模 数 案例 1 中的轧钢机齿轮轴采用成形磨齿机磨

7 1