Page 86 - 理化检验-物理分册2021年第七期

P. 86

许鸿翔, 等: 轧钢机渗碳淬火齿轮磨削裂纹产生原因及预防措施

在齿轮生产制造过程中, 由于多种因素造成齿 面进行碳含量测定, 结果为 0.81% ( 质量分数), 满

面磨削后出现缺陷, 如磨削烧伤、 磨削裂纹、 磨削台 足标准的要求。

阶等, 其中磨削裂纹是在发生了严重的磨削烧伤后 表 1 齿轮轴的化学成分( 质量分数)

产生的, 会严重影响齿轮的制造精度、 产品质量和使 Tab 1 Chemicalcom p ositionsof g earshaft massfraction %

用寿命。为找到产生缺陷的原因, 笔者结合某企业 元素 C Cr Ni Mo Si Mn S P

在生产中出现磨削裂纹的两个典型案例进行分析, 实测值 0.18 1.59 1.51 0.29 0.25 0.80 0.003 0.009

以避免此类事故再次发生。 0.15~1.50~1.40~0.25~ ≤ 0.50~ ≤ ≤

标准值

0.21 1.80 1.70 0.35 0.40 0.90 0.015 0.015

1 案例 1

1.3 非金属夹杂物检验

出 现 磨 削 裂 纹 的 轧 钢 机 齿 轮 轴 材 料 为

在轧钢机齿轮轴出现磨削裂纹处取样进行非金

为 18mm , 渗碳淬火工艺要

17CrNiMo6钢, 模数 m n

属夹杂物检验, 结果为细系: A0.5 , B0 , C0 , D0.5 , 粗

求为工艺渗碳层深 3.30~3.70mm , 表面硬度 58.0~

系: A0e , B0e , C0e , D0e , 可见齿轮轴原材料非金属夹

62.0HRC 。加工流程为锻后正火 → 粗车 → 调质 → 半

杂物均未超标。

精车→滚齿→渗碳淬火→喷丸→精车→磨齿。

1.4 微观分析

1.1 宏观分析

采用光学显微镜对无裂纹的完好齿面进行金

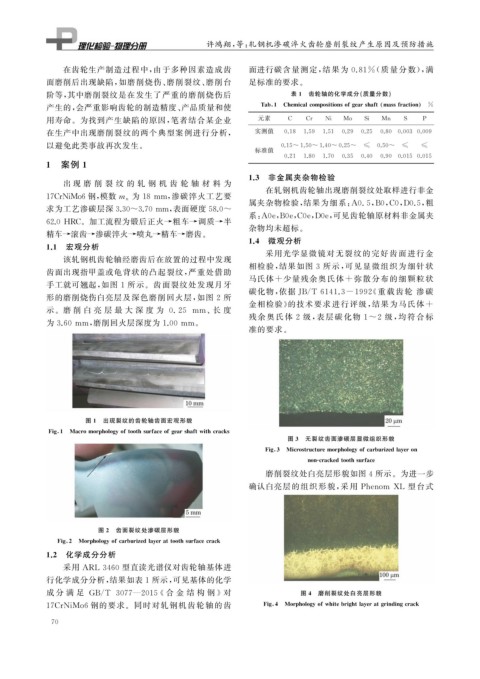

该轧钢机齿轮轴经磨齿后在放置的过程中发现

相检验, 结果如图 3 所示, 可见显微组织为细针状

齿面出现指甲盖或龟背状的凸起裂纹, 严重处借助

马氏体 + 少量残余奥氏体 + 弥散分布的细颗粒状

手工就可翘起, 如图 1 所示。齿面裂纹处发现月牙

碳化物, 依据 JB / T6141.3-1992 《 重载齿轮 渗碳

形的磨削烧伤白亮层及深色磨削回火层, 如图 2 所

金相检验》 的技术要求进行评级, 结果为马氏体 +

示。磨 削 白 亮 层 最 大 深 度 为 0.25 mm 、长 度

残 余 奥 氏 体 2 级, 表 层 碳 化 物 1~2 级, 均 符 合 标

为 3.60mm , 磨削回火层深度为 1.00mm 。

准的要求。

图 1 出现裂纹的齿轮轴齿面宏观形貌

Fi g 1 Macromor p holo gy oftoothsurfaceof g earshaftwithcracks

图 3 无裂纹齿面渗碳层显微组织形貌

Fi g 3 Microstructuremor p holo gy ofcarburizedla y eron

non-crackedtoothsurface

磨削裂纹处白亮层形貌如图 4 所示。为进一步

确认白亮层的组织形貌, 采用 Phenom XL 型台式

图 2 齿面裂纹处渗碳层形貌

Fi g 2 Mor p holo gy ofcarburizedla y erattoothsurfacecrack

1.2 化学成分分析

采用 ARL3460 型直读光谱仪对齿轮轴基体进

行化学成分分析, 结果如表 1 所示, 可见基体的化学

成 分 满 足 GB / T 3077 — 2015 《 合 金 结 构 钢 》对 图 4 磨削裂纹处白亮层形貌

17CrNiMo6 钢的要求。同时对轧钢机齿轮 轴的齿 Fi g 4 Mor p holo gy ofwhitebri g htla y erat g rindin g crack

7 0