Page 83 - 理化检验-物理分册2021年第七期

P. 83

赵美玲, 等: 45 钢传动轴断裂原因

测试。 测 得 表 面 硬 度 为 195 HV1.0 , 心 部 硬 度

为 192HV1.0 , 根 据 GB / T1172-1999 《 黑 色 金 属

硬度及强度换算值》 的要求, 将维氏硬度换算成洛氏

硬度, 结果均小于 20 HRC , 低于零件 45 钢调质处

理后硬度为 28~32HRC 的要求。

1.5 金相检验

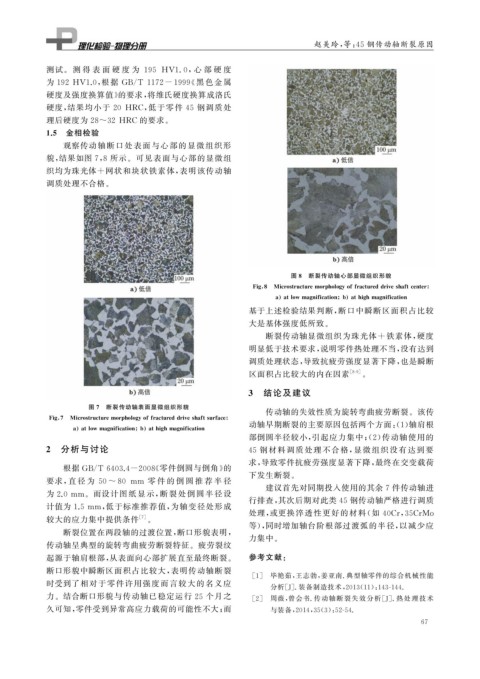

观察传动轴断口处表面与心部的显微组 织形

貌, 结果如图 7 , 8 所示。可见表面与心部的显微组

织均为珠光体 + 网状和块状铁素体, 表明该传动轴

调质处理不合格。

图 8 断裂传动轴心部显微组织形貌

Fi g 8 Microstructuremor p holo gy offractureddriveshaftcenter

a atlowma g nification b athi g hma g nification

基于上述检验结果判断, 断口中瞬断区面积占比较

大是基体强度低所致。

断裂传动轴显微组织为珠光体 + 铁素体, 硬度

明显低于技术要求, 说明零件热处理不当, 没有达到

调质处理状态, 导致抗疲劳强度显著下降, 也是瞬断

区面积占比较大的内在因素 [ 8-9 ] 。

3 结论及建议

图 7 断裂传动轴表面显微组织形貌

传动轴的失效性质为旋转弯曲疲劳断裂。该传

Fi g 7 Microstructuremor p holo gy offractureddriveshaftsurface

动轴早期断裂的主要原因包括两个方面:( 1 ) 轴肩根

a atlowma g nification b athi g hma g nification

部倒圆半径较小, 引起应力集中;( 2 ) 传动轴使用的

2 分析与讨论 45 钢材料调质处理不合格, 显微组织没有达到 要

求, 导致零件抗疲劳强度显著下降, 最终在交变载荷

根据 GB / T6403.4-2008 《 零件倒圆与倒角》 的

下发生断裂。

要求, 直 径 为 50~80 mm 零 件 的 倒 圆 推 荐 半 径

建议首先对同期投入使用的其余 7 件传动轴进

为 2.0mm 。而设计图 纸 显 示, 断 裂 处 倒 圆 半 径 设

行排查, 其次后期对此类 45 钢传动轴严格进行调质

计值为 1.5mm , 低于标准推荐值, 为轴变径处形成

处理, 或更换淬透性更好的材料( 如 40Cr , 35CrMo

较大的应力集中提供条件 [ 7 ] 。

等), 同时增加轴台阶根部过渡弧的半径, 以减少应

断裂位置在两段轴的过渡位置, 断口形貌表明,

力集中。

传动轴呈典型的旋转弯曲疲劳断裂特征。疲劳裂纹

参考文献:

起源于轴肩根部, 从表面向心部扩展直至最终断裂。

断口形貌中瞬断区面积占比较大, 表明传动轴断裂

[ 1 ] 毕艳茹, 王志勃, 姜亚南 . 典型轴零件的综合机械性能

时受到了相对于零件许用强度而言较大的 名义应

分析[ J ] . 装备制造技术, 2013 ( 11 ): 143-144.

力。结合断口形貌与传动轴已稳定运行 25 个月之 [ 2 ] 周薇, 曾会书 . 传动轴断裂失效分析[ J ] . 热处 理 技 术

久可知, 零件受到异常高应力载荷的可能性不大; 而 与装备, 2014 , 35 ( 3 ): 52-54.

6 7