Page 78 - 理化检验-物理分册2021年第七期

P. 78

刘文生: 某电厂高压调汽门 EH 油管断裂原因

1 理化检验

1.1 宏观观察

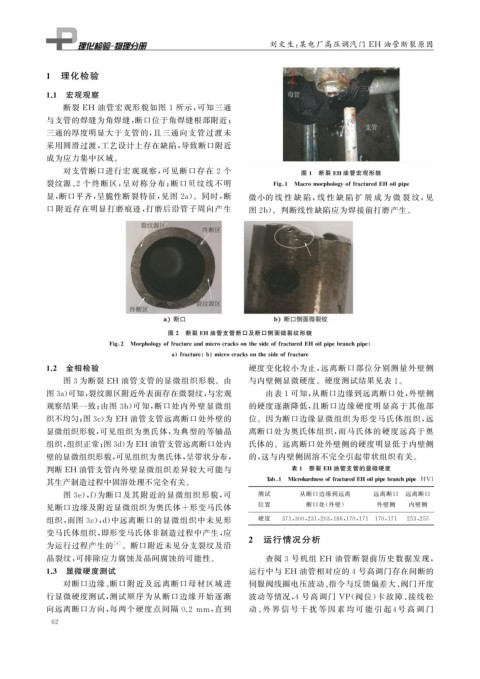

断裂 EH 油管宏观形貌如图 1 所示, 可知三通

与支管的焊缝为角焊缝, 断口位于角焊缝根部附近;

三通的厚度明显大于支管的, 且三通向支管过渡未

采用圆滑过渡, 工艺设计上存在缺陷, 导致断口附近

成为应力集中区域。

对支管断口进行宏观观察, 可见断口存在 2 个 图 1 断裂 EH 油管宏观形貌

裂纹源、 2 个终断区, 呈对称分布; 断口贝纹线不明 Fi g 1 Macromor p holo gy offracturedEHoil p i p e

显, 断口平齐, 呈脆性断裂特征, 见图 2a )。同时, 断 微小的 线 性 缺 陷, 线 性 缺 陷 扩 展 成 为 微 裂 纹, 见

口 附近存在明显打磨痕迹, 打磨后沿管子周向产生 图 2b )。判断线性缺陷应为焊接前打磨产生。

图 2 断裂 EH 油管支管断口及断口侧面微裂纹形貌

Fi g 2 Mor p holo gy offractureandmicrocracksonthesideoffracturedEHoil p i p ebranchp i p e

a fracture b microcracksonthesideoffracture

1.2 金相检验 硬度变化较小为止, 远离断口部位分别测量外壁侧

图3为断裂 EH 油管支管的显微组织形貌。由 与内壁侧显微硬度。硬度测试结果见表 1 。

图3a ) 可知, 裂纹源区附近外表面存在微裂纹, 与宏观 由表 1 可知, 从断口边缘到远离断口处, 外壁侧

观察结果一致; 由图 3b ) 可知, 断口处内外壁显微组 的硬度逐渐降低, 且断口边缘硬度明显高于其他部

织不均匀; 图3c ) 为 EH 油管支管远离断口处外壁的 位。因为断口边缘显微组织为形变马氏体组织, 远

显微组织形貌, 可见组织为奥氏体, 为典型的等轴晶 离断口处为奥氏体组织, 而马氏体的硬度远高于奥

组织, 组织正常; 图3d ) 为 EH 油管支管远离断口处内 氏体的。远离断口处外壁侧的硬度明显低于内壁侧

壁的显微组织形貌, 可见组织为奥氏体, 呈带状分布, 的, 这与内壁侧固溶不完全引起带状组织有关。

判断 EH 油管支管内外壁显微组织差异较大可能与 表 1 断裂 EH 油管支管的显微硬度

其生产制造过程中固溶处理不完全有关。 Tab 1 MicrohardnessoffracturedEHoil p i p ebranchp i p e HV1

图 3e ), f ) 为断口及其附近的显微组织形貌, 可 测试 从断口边缘到远离 远离断口 远离断口

见断口边缘及附近显微组织为奥氏体 + 形变马氏体 位置 断口处( 外壁) 外壁侧 内壁侧

组织, 而图 3c ), d ) 中远离断口的显微组织中未见形 硬度 371 , 300 , 231 , 203 , 186 , 170 , 171 170 , 171 253 , 255

变马氏体组织, 即形变马氏体非制造过程中产生, 应

为运行过程产生的 [ 4 ] 。断口附近未见分支裂纹及沿 2 运行情况分析

晶裂纹, 可排除应力腐蚀及晶间腐蚀的可能性。 查阅 3 号机组 EH 油管断裂前历史数据发现,

1.3 显微硬度测试 运行中与 EH 油管相对应的 4 号高调门存在间断的

对断口边缘、 断口附近及远离断口母材区域进 伺服阀线圈电压波动、 指令与反馈偏差大、 阀门开度

行显微硬度测试, 测试顺序为从断口边缘开始逐渐 波动等情况, 4 号高调门 VP ( 阀位) 卡故障、 接线松

向远离断口方向, 每两个硬度点间隔 0.2mm , 直到 动 、 外 界 信 号 干 扰 等 因 素 均 可 能 引 起 4 号 高 调 门

6 2