Page 76 - 理化检验-物理分册2021年第七期

P. 76

雷淑梅, 等: 18CrNiMo7-6A 钢减速机输出轴断裂原因

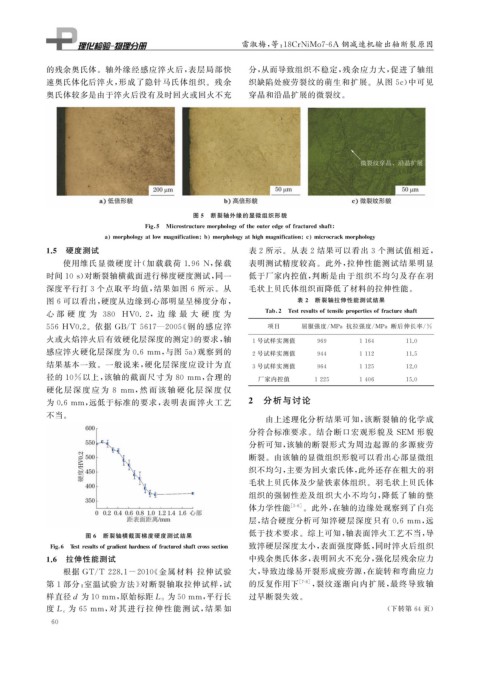

的残余奥氏体。轴外缘经感应淬火后, 表层局部快 分, 从而导致组织不稳定, 残余应力大, 促进了轴组

速奥氏体化后淬火, 形成了隐针马氏体组织。残余 织缺陷处疲劳裂纹的萌生和扩展。从图 5c ) 中可见

奥氏体较多是由于淬火后没有及时回火或回火不充 穿晶和沿晶扩展的微裂纹。

图 5 断裂轴外缘的显微组织形貌

Fi g 5 Microstructuremor p holo gy oftheoutered g eoffracturedshaft

a mor p holo gy atlowma g nification b mor p holo gy athi g hma g nification c microcrackmor p holo gy

1.5 硬度测试 表 2 所示。从表 2 结果可以看出 3 个测试值相近,

使用维氏显微硬度计( 加载载荷 1.96N , 保载 表明测试精度较高。此外, 拉伸性能测试结果明显

时间 10s ) 对断裂轴横截面进行梯度硬度测试, 同一 低于厂家内控值, 判断是由于组织不均匀及存在羽

深度平行打 3 个点取平均值, 结果如图 6 所示。从 毛状上贝氏体组织而降低了材料的拉伸性能。

图 6 可以看出, 硬度从边缘到心部明显呈梯度分布, 表 2 断裂轴拉伸性能测试结果

心 部 硬 度 为 380 HV0.2 ,边 缘 最 大 硬 度 为 Tab 2 Testresultsoftensile p ro p ertiesoffractureshaft

556HV0.2 。依据 GB / T5617 — 2005 《 钢的感 应 淬 项目 屈服强度 / MPa 抗拉强度 / MPa 断后伸长率 / %

火或火焰淬火后有效硬化层深度的测定》 的要求, 轴 1 号试样实测值 969 1164 11.0

感应淬火硬化层深度为 0.6mm , 与图 5a ) 观察到的 2 号试样实测值 944 1112 11.5

结果基本一致。一般说来, 硬化层深度应设计为直 3 号试样实测值 964 1125 12.0

径的 10% 以上, 该轴的截面尺寸为 80mm , 合理的 厂家内控值 1225 1406 15.0

硬化 层 深 度 应 为 8 mm , 然 而 该 轴 硬 化 层 深 度 仅

为 0.6mm , 远低于标准的要求, 表明表面淬火工艺 2 分析与讨论

不当。

由上述理化分析结果可知, 该断裂轴的化学成

分符合标准要求。结合断口宏观形貌及 SEM 形貌

分析可知, 该轴的断裂形式为周边起源的多源疲劳

断裂。由该轴的显微组织形貌可以看出心部显微组

织不均匀, 主要为回火索氏体, 此外还存在粗大的羽

毛状上贝氏体及少量铁素体组织。羽毛状上贝氏体

组织的强韧性差及组织大小不均匀, 降低了轴的整

体力学性能 [ 5-6 ] 。此外, 在轴的边缘处观察到了白亮

层, 结合硬度分析可知淬硬层深度只有 0.6mm , 远

图 6 断裂轴横截面梯度硬度测试结果 低于技术要求。综上可知, 轴表面淬火工艺不当, 导

致淬硬层深度太小, 表面强度降低, 同时淬火后组织

Fi g 6 Testresultsof g radienthardnessoffracturedshaftcrosssection

1.6 拉伸性能测试 中残余奥氏体多, 表明回火不充分, 强化层残余应力

根据 GT / T228.1-2010 《 金属材料 拉伸试验 大, 导致边缘易开裂形成疲劳源, 在旋转和弯曲应力

第 1 部分: 室温试验方法》 对断裂轴取拉伸试样, 试 的反复作用下 [ 7-8 ] , 裂纹逐渐向内扩展, 最终导致轴

为50mm , 平行长

样直径d 为10mm , 原始标距L 0 过早断裂失效。

为 65mm , 对 其 进 行 拉 伸 性 能 测 试, 结 果 如 ( 下转第 64 页)

度 L c

6 0