Page 90 - 理化检验-物理分册2021年第七期

P. 90

蓝冬梅, 等: 焊缝余高引起的一种超声检测回波信号的正确辨识

厚较大、 钢级较高, 为确保焊接接头力学性能良好, 3 可疑的反射回波信号产生原因及试验验证

焊接工艺采用多层多道双面埋弧焊, 焊接坡口为内 3.1 产生原因的理论分析与推断

外对称的 X 形坡口, 坡口形状及尺寸如图 1 所示。 焊缝超声检测通常使用横波斜探头的脉冲反射

法, 超声声束斜入射至焊缝, 遇到不连续异质界面时

产生反射 [ 1 ] 。超声检测仪接收超声回波信号, 经转

换放大后, 在显示屏上显示出来。在横波斜探头的

超声场中能量主要集中在主声束( 如图 4 所示), 所

以超声检测利用主声束进行检测。通常人为统一规

定采用主声束轴线对回波信号进行定位, 即当回波

信号达到最高时, 视为反射点处于主声束轴线上。

检测人员可从超声检测仪上直接得到回波信号的声

图 1 焊接坡口形状及尺寸示意图

程, 超声检测仪根据预先设定的探头角度、 声速和接

Fi g 1 Dia g ramofsha p eandsizeofweldin gg roove

受回波的声程计算回波信号的水平、 深度, 从而推断

因实际采用的焊接参数欠佳, 焊后焊缝表面过

信号回波位置。

渡不圆滑, 且焊趾处夹角θ 较大, 如图 2 所示。

图 2 焊缝示意图

Fi g 2 Dia g ramofweldseam

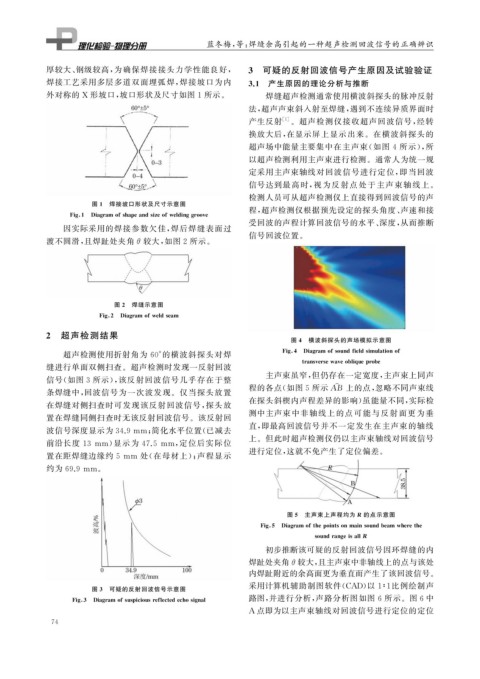

2 超声检测结果 图 4 横波斜探头的声场模拟示意图

超声检测使用折射角为 60° 的横波斜探头对焊 Fi g 4 Dia g ramofsoundfieldsimulationof

transversewaveobli q ue p robe

缝进行单面双侧扫查。超声检测时发现一反射回波

主声束虽窄, 但仍存在一定宽度, 主声束上同声

信号( 如图 3 所示), 该反射回波信号几乎存在于整

程的各点( 如图 5 所示 AB 上的点, 忽略不同声束线

⌒

条焊缝中, 回波信号为一次波发现。仅当探头放置

在探头斜楔内声程差异的影响) 虽能量不同, 实际检

在焊缝对侧扫查时可发现该反射回波信号, 探头放

测中主声束中非轴线上的点可能与反射面更为垂

置在焊缝同侧扫查时无该反射回波信号。该反射回

直, 即最高回波信号并不一定发生在主声束的轴线

波信号深度显示为34.9mm ; 简化水平位置( 已减去

上。但此时超声检测仪仍以主声束轴线对回波信号

前沿长度 13 mm ) 显示为 47.5 mm , 定位后实际位

置在距焊缝边缘约 5 mm 处( 在母材上); 声程显示 进行定位, 这就不免产生了定位偏差。

约为 69.9mm 。

图 5 主声束上声程均为 R 的点示意图

Fi g 5 Dia g ramofthe p ointsonmainsoundbeamwherethe

soundran g eisallR

初步推断该可疑的反射回波信号因环焊缝的内

焊趾处夹角θ 较大, 且主声束中非轴线上的点与该处

内焊趾附近的余高面更为垂直而产生了该回波信号。

采用计算机辅助制图软件( CAD ) 以 1∶1 比例绘制声

图 3 可疑的反射回波信号示意图

路图, 并进行分析, 声路分析图如图 6 所示。图6中

Fi g 3 Dia g ramofsus p iciousreflectedechosi g nal

A 点即为以主声束轴线对回波信号进行定位的定位

7 4