Page 96 - 理化检验-物理分册2021年第七期

P. 96

刘向明, 等: 连续铸轧生产线热轧带钢表面缺陷产生原因及改进措施

量、 优化钢包吹氩工艺、 合理调节氩气流量、 适当延 [ 4 ] 郑金星 . 热轧表面缺陷检测在连铸质量缺陷控制中的

长弱搅拌时间、 增加连铸钢包浇余等方面进行工艺 应用[ J ] . 金属材料与冶金工程, 2013 , 41 ( 2 ): 26-29.

改进; 针对卷渣缺陷可通过稳定控制塞棒动作、 减少 [ 5 ] 付冬阳, 贺春阳, 张规华 . 浅析钢中硅酸盐类夹杂物的

控制与去除[ J ] . 宽厚板, 2016 , 22 ( 3 ): 29-31.

结晶器液位波动、 减少拉速波动 等方面进行改进。

[ 6 ] 高洪刚 . 冷轧汽车表面板常规夹杂缺陷分析[ J ] . 理化

通过多方面的工艺调整及改进后, 带钢表面缺陷问

检验( 物理分册), 2014 , 50 ( 12 ): 890-892.

题得到了明显改善。

[ 7 ] 王帅, 赵建平, 冯帅, 等 . 热轧板夹渣缺陷成因及控制

参考文献: [ J ] . 河北冶金, 2019 ( 12 ): 39-43.

[ 8 ] 单庆林, 贾刘兵, 彭国仲, 等 . 超低碳钢热轧板 卷 渣 缺

[ 1 ] 毛新平, 高吉祥, 柴毅忠 . 中国薄板坯连铸连轧技术的

陷研究[ J ] . 连铸, 2016 , 41 ( 4 ): 54-58.

发展[ J ] . 钢铁, 2014 , 49 ( 7 ): 49-60. [ 9 ] 单庆林, 王保生, 单伟, 等 . 中碳低硅铝镇静钢 连 铸 浸

[ 2 ] 李安庆, 谷卫东, 刘宏文, 等 . 首钢京唐钢铁厂 MCCR

入式 水 口 堵 塞 的 原 因 分 析 及 解 决 措 施 [ J ] . 连 铸,

生产 线 设 计 简 介 [ N ] . 世 界 金 属 导 报, 2019-11-26

2016 , 41 ( 3 ): 14-18.

( B16 ) . [ 10 ] 罗高强, 唐萍, 文光华, 等 . 梅山 2 号板坯连铸低碳钢

[ 3 ] 张翠霞 . 浅析氧化铁皮在热轧板带钢生产过程中的危

铸坯质量研究[ J ] . 钢铁, 2007 , 42 ( 8 ): 36-40.

害及控制方法[ J ] . 科技与企业, 2013 ( 5 ): 285.

( 上接第 75 页)

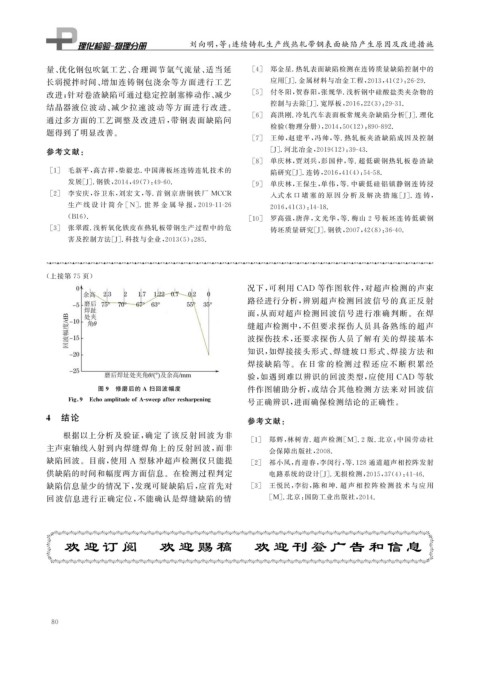

况下, 可利用 CAD 等作图软件, 对超声检测的声束

路径进行分析, 辨别超声检测回波信号的真正反射

面, 从而对超声检测回波信号进行准确判断。在焊

缝超声检测中, 不但要求探伤人员具备熟练的超声

波探伤技术, 还要求探伤人员了解有关的焊接基本

知识, 如焊接接头形式、 焊缝坡口形式、 焊接方法和

焊接缺陷等。在日常的检测过 程 还 应 不 断 积 累 经

验, 如遇到难以辨识的回波类型, 应使用 CAD 等软

图 9 修磨后的 A 扫回波幅度 件作图辅助分析, 或结合其他检测方法来对回波信

Fi g 9 Echoam p litudeofA-swee pafterreshar p enin g 号正确辨识, 进而确保检测结论的正确性。

4 结论 参考文献:

根据以上分析及验证, 确定了该反射回波为非

[ 1 ] 郑辉, 林树青 . 超声检测[ M ] .2 版 . 北京: 中国劳动社

主声束轴线入射到内焊缝焊角上的反射回波, 而非

会保障出版社, 2008.

缺陷回波。目前, 使用 A 型脉冲超声检测仪只能提 [ 2 ] 祁小凤, 肖迎春, 李闵行, 等 .128 通道超声相控阵发射

供缺陷的时间和幅度两方面信息。在检测过程判定 电路系统的设计[ J ] . 无损检测, 2015 , 37 ( 4 ): 41-46.

缺陷信息量少的情况下, 发现可疑缺陷后, 应首先对 [ 3 ] 王悦民, 李衍, 陈 和 坤 . 超 声 相 控 阵 检 测 技 术 与 应 用

回 波信息进行正确定位, 不能确认是焊缝缺陷的情 [ M ] . 北京: 国防工业出版社, 2014.

欢 迎 订 阅 欢 迎 赐 稿 欢 迎 刊 登 广 告 和 信 息

8 0