Page 76 - 理化检验-物理分册2025年第五期

P. 76

马星远,等:天然气净化装置换热器泄漏原因

形完整,外表面存在不同程度的金属缺失,且集中在 8163—2018《输送流体用无缝钢管》 对 10 号钢的

一侧。结合现场情况可知,腐蚀减薄严重区域位于 要求。

水平换热管的上部。由此判断,管壁的腐蚀是由外 1.3 金相检验

表面向内表面进行的,也就是说换热管的泄漏与壳 分别在A、B、C 3个区域截取试样,将试样置于

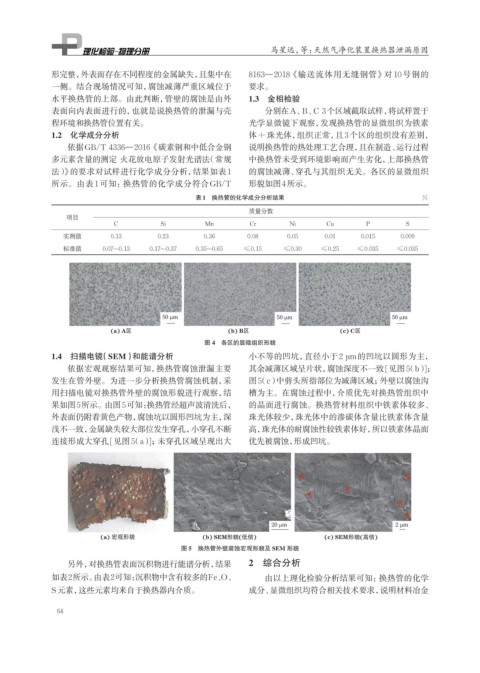

程环境和换热管位置有关。 光学显微镜下观察,发现换热管的显微组织为铁素

1.2 化学成分分析 体+珠光体,组织正常,且3个区的组织没有差别,

依据GB/T 4336—2016《碳素钢和中低合金钢 说明换热管的热处理工艺合理,且在制造、运行过程

多元素含量的测定 火花放电原子发射光谱法(常规 中换热管未受到环境影响而产生劣化,上部换热管

法)》的要求对试样进行化学成分分析,结果如表1 的腐蚀减薄、穿孔与其组织无关。各区的显微组织

所示。由表 1 可知:换热管的化学成分符合GB/T 形貌如图4所示。

表1 换热管的化学成分分析结果 %

质量分数

项目

C Si Mn Cr Ni Cu P S

实测值 0.13 0.23 0.36 0.08 0.05 0.01 0.015 0.009

标准值 0.07~0.13 0.17~0.37 0.35~0.65 ≤0.15 ≤0.30 ≤0.25 ≤0.035 ≤0.035

图 4 各区的显微组织形貌

1.4 扫描电镜(SEM)和能谱分析 小不等的凹坑,直径小于2 μm的凹坑以圆形为主,

依据宏观观察结果可知,换热管腐蚀泄漏主要 其余减薄区域呈片状,腐蚀深度不一致[见图5(b);

]

发生在管外壁。为进一步分析换热管腐蚀机制,采 图5(c)中剪头所指部位为减薄区域;外壁以腐蚀沟

用扫描电镜对换热管外壁的腐蚀形貌进行观察,结 槽为主。在腐蚀过程中,介质优先对换热管组织中

果如图5所示。由图5可知:换热管经超声波清洗后, 的晶面进行腐蚀。换热管材料组织中铁素体较多、

外表面仍附着黄色产物,腐蚀坑以圆形凹坑为主,深 珠光体较少,珠光体中的渗碳体含量比铁素体含量

浅不一致,金属缺失较大部位发生穿孔,小穿孔不断 高,珠光体的耐腐蚀性较铁素体好,所以铁素体晶面

连接形成大穿孔[见图5(a);未穿孔区域呈现出大 优先被腐蚀,形成凹坑。

]

图 5 换热管外壁腐蚀宏观形貌及 SEM 形貌

另外,对换热管表面沉积物进行能谱分析,结果 2 综合分析

如表2所示。由表2可知:沉积物中含有较多的Fe、O、 由以上理化检验分析结果可知:换热管的化学

S元素,这些元素均来自于换热器内介质。 成分、显微组织均符合相关技术要求,说明材料冶金

64