Page 77 - 理化检验-物理分册2025年第五期

P. 77

马星远,等:天然气净化装置换热器泄漏原因

最后一块折流板后流向N5口,折流板与管板相对区

表2 换热管外壁垢物化学成分 %

元素 质量分数 域近似于盲区,越接近顶部,气体流动性越小。介质

Fe 44.6 中的固体颗粒物等杂质受介质压力、流速的影响向

O 44.7 上漂浮至换热器顶部,受顶部壳体的阻隔作用,固体

颗粒物发生紊流、流速变慢,继而导致颗粒物在下降

S 3.3

的过程中不断附着在换热管上侧。

C 7.5

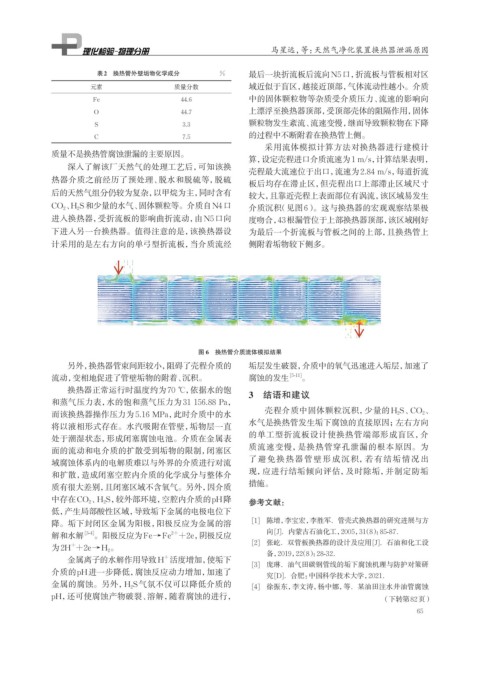

采用流体模拟计算方法对换热器进行建模计

质量不是换热管腐蚀泄漏的主要原因。

算,设定壳程进口介质流速为1 m/s,计算结果表明,

深入了解该厂天然气的处理工艺后,可知该换

壳程最大流速位于出口,流速为2.84 m/s,每道折流

热器介质之前经历了预处理、脱水和脱硫等,脱硫 板后均存在滞止区,但壳程出口上部滞止区域尺寸

后的天然气组分仍较为复杂,以甲烷为主,同时含有 较大,且靠近壳程上表面部位有涡流,该区域易发生

CO 2 、H 2 S和少量的水气、固体颗粒等。介质自N4口 介质沉积(见图6)。这与换热器的宏观观察结果极

进入换热器,受折流板的影响曲折流动,由N5口向 度吻合,43根漏管位于上部换热器顶部,该区域刚好

下进入另一台换热器。值得注意的是,该换热器设 为最后一个折流板与管板之间的上部,且换热管上

计采用的是左右方向的单弓型折流板,当介质流经 侧附着垢物较下侧多。

图 6 换热管介质流体模拟结果

另外,换热器管束间距较小,阻碍了壳程介质的 垢层发生破裂,介质中的氧气迅速进入垢层,加速了

流动,变相地促进了管壁垢物的附着、沉积。 腐蚀的发生 [5-11] 。

换热器正常运行时温度约为70 ℃,依据水的饱

3 结语和建议

和蒸气压力表,水的饱和蒸气压力为31 156.88 Pa,

壳程介质中固体颗粒沉积,少量的H 2 S、CO 2 、

而该换热器操作压力为5.16 MPa,此时介质中的水

水气是换热管发生垢下腐蚀的直接原因;左右方向

将以液相形式存在。水汽吸附在管壁,垢物层一直

的单工型折流板设计使换热管端部形成盲区,介

处于潮湿状态,形成闭塞腐蚀电池。介质在金属表

质流速变慢,是换热管穿孔泄漏的根本原因。为

面的流动和电介质的扩散受到垢物的限制,闭塞区

域腐蚀体系内的电解质难以与外界的介质进行对流 了避免换热器管壁形成沉积,若有结垢情况出

和扩散,造成闭塞空腔内介质的化学成分与整体介 现,应进行结垢倾向评估,及时除垢,并制定防垢

质有很大差别,且闭塞区域不含氧气。另外,因介质 措施。

中存在CO 2 、H 2 S,较外部环境,空腔内介质的pH降 参考文献:

低,产生局部酸性区域,导致垢下金属的电极电位下

降。垢下封闭区金属为阳极,阳极反应为金属的溶 [1] 陈增,李宝宏,李胜军.管壳式换热器的研究进展与方

解和水解 [3-4] 。阳极反应为Fe→Fe +2e,阴极反应 向[J].内蒙古石油化工,2005,31(8):85-87.

2+

[2] 张屹.双管板换热器的设计及应用[J].石油和化工设

为2H +2e→H 2 。

+

备,2019,22(8):28-32.

+

金属离子的水解作用导致H 活度增加,使垢下

[3] 庞琳.油气田碳钢管线的垢下腐蚀机理与防护对策研

介质的pH进一步降低,腐蚀反应动力增加,加速了 究[D].合肥:中国科学技术大学,2021.

金属的腐蚀。另外,H 2 S气氛不仅可以降低介质的 [4] 徐振东,李文涛,杨中娜,等.某油田注水井油管腐蚀

pH,还可使腐蚀产物破裂、溶解,随着腐蚀的进行, (下转第82页)

65