Page 62 - 理化检验-物理分册2025年第五期

P. 62

胡文新,等:海洋环境下钢丝绳断裂原因

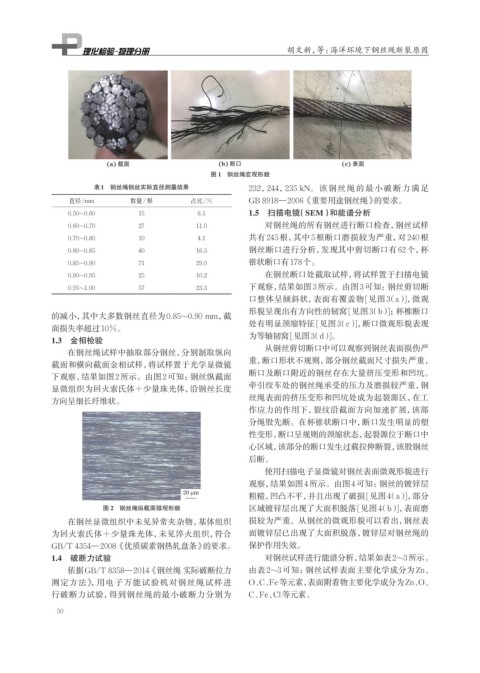

图 1 钢丝绳宏观形貌

表1 钢丝绳钢丝实际直径测量结果 232,244,235 kN。该钢丝绳的最小破断力满足

直径/mm 数量/根 占比/% GB 8918—2006《重要用途钢丝绳》的要求。

0.50~0.60 15 6.1 1.5 扫描电镜(SEM)和能谱分析

0.60~0.70 27 11.0 对钢丝绳的所有钢丝进行断口检查,钢丝试样

0.70~0.80 10 4.1 共有245根,其中5根断口磨损较为严重,对240根

0.80~0.85 40 16.3 钢丝断口进行分析,发现其中剪切断口有62个,杯

0.85~0.90 71 29.0 锥状断口有178个。

0.90~0.95 25 10.2 在钢丝断口处截取试样,将试样置于扫描电镜

下观察,结果如图3所示。由图3可知:钢丝剪切断

0.95~1.00 57 23.3

口整体呈倾斜状,表面有覆盖物[见图3(a),微观

]

形貌呈现出有方向性的韧窝[见图3(b);杯椎断口

]

的减小,其中大多数钢丝直径为0.85~0.90 mm,截

]

面损失率超过10%。 处有明显颈缩特征[见图3(c),断口微观形貌表现

为等轴韧窝[见图3(d)。

]

1.3 金相检验

从钢丝剪切断口中可以观察到钢丝表面损伤严

在钢丝绳试样中抽取部分钢丝,分别制取纵向

重,断口形状不规则,部分钢丝截面尺寸损失严重,

截面和横向截面金相试样,将试样置于光学显微镜

断口及断口附近的钢丝存在大量挤压变形和凹坑。

下观察,结果如图2所示。由图2可知:钢丝纵截面

牵引绞车处的钢丝绳承受的压力及磨损较严重,钢

显微组织为回火索氏体+少量珠光体,沿钢丝长度

方向呈细长纤维状。 丝绳表面的挤压变形和凹坑处成为起裂源区,在工

作应力的作用下,裂纹沿截面方向加速扩展,该部

分绳股先断。在杯锥状断口中,断口发生明显的塑

性变形,断口呈规则的颈缩状态,起裂源位于断口中

心区域,该部分的断口发生过载拉伸断裂,该股钢丝

后断。

使用扫描电子显微镜对钢丝表面微观形貌进行

观察,结果如图4所示。由图4可知:钢丝的镀锌层

粗糙,凹凸不平,并且出现了破损[见图4(a),部分

]

图 2 钢丝绳纵截面微观形貌 区域镀锌层出现了大面积脱落[见图4(b),表面磨

]

在钢丝显微组织中未见异常夹杂物,基体组织 损较为严重。从钢丝的微观形貌可以看出,钢丝表

为回火索氏体+少量珠光体,未见淬火组织,符合 面镀锌层已出现了大面积脱落,镀锌层对钢丝绳的

GB/T 4354—2008《优质碳素钢热轧盘条》的要求。 保护作用失效。

1.4 破断力试验 对钢丝试样进行能谱分析,结果如表2~3所示。

依据GB/T 8358—2014《钢丝绳 实际破断拉力 由表2~3可知:钢丝试样表面主要化学成分为Zn、

测定方法》,用电子万能试验机对钢丝绳试样进 O、C、Fe等元素,表面附着物主要化学成分为Zn、O、

行破断力试验,得到钢丝绳的最小破断力分别为 C、Fe、Cl等元素。

50