Page 57 - 理化检验-物理分册2025年第五期

P. 57

龚光平,等:水泥厂分汽缸焊接接头开裂原因

①

蒸汽入口 开裂补焊

②

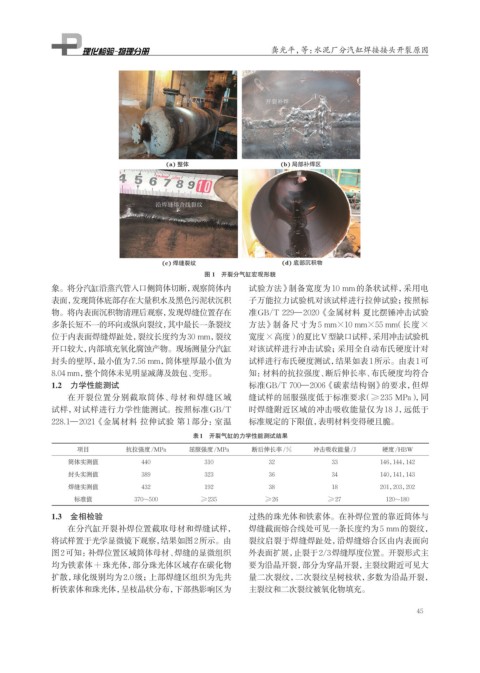

(a) 整体 (b) 局部补焊区

沿焊缝熔合线裂纹

(c) 焊缝裂纹 (d) 底部沉积物

图 1 开裂分气缸宏观形貌

象。将分汽缸沿蒸汽管入口侧筒体切断,观察筒体内 试验方法》制备宽度为10 mm的条状试样,采用电

表面,发现筒体底部存在大量积水及黑色污泥状沉积 子万能拉力试验机对该试样进行拉伸试验;按照标

物。将内表面沉积物清理后观察,发现焊缝位置存在 准GB/T 229—2020《金属材料 夏比摆锤冲击试验

多条长短不一的环向或纵向裂纹,其中最长一条裂纹 方法》制备尺寸为 5 mm×10 mm×55 mm(长度×

位于内表面焊缝焊趾处,裂纹长度约为30 mm,裂纹 宽度×高度)的夏比V型缺口试样,采用冲击试验机

开口较大,内部填充氧化腐蚀产物。现场测量分汽缸 对该试样进行冲击试验;采用全自动布氏硬度计对

封头的壁厚,最小值为7.56 mm,筒体壁厚最小值为 试样进行布氏硬度测试,结果如表1所示。由表1可

8.04 mm,整个筒体未见明显减薄及鼓包、变形。 知:材料的抗拉强度、断后伸长率、布氏硬度均符合

1.2 力学性能测试 标准GB/T 700—2006《碳素结构钢》的要求,但焊

在开裂位置分别截取筒体、母材和焊缝区域 缝试样的屈服强度低于标准要求(≥235 MPa),同

试样,对试样进行力学性能测试。按照标准GB/T 时焊缝附近区域的冲击吸收能量仅为18 J,远低于

228.1—2021《金属材料 拉伸试验 第1部分:室温 标准规定的下限值,表明材料变得硬且脆。

表1 开裂气缸的力学性能测试结果

项目 抗拉强度/MPa 屈服强度/MPa 断后伸长率/% 冲击吸收能量/J 硬度/HBW

筒体实测值 440 310 32 33 146,144,142

封头实测值 389 323 36 34 140,141,143

焊缝实测值 432 192 38 18 201,203,202

标准值 370~500 ≥235 ≥26 ≥27 120~180

1.3 金相检验 过热的珠光体和铁素体。在补焊位置的靠近筒体与

在分汽缸开裂补焊位置截取母材和焊缝试样, 焊缝截面熔合线处可见一条长度约为5 mm的裂纹,

将试样置于光学显微镜下观察,结果如图2所示。由 裂纹启裂于焊缝焊趾处,沿焊缝熔合区由内表面向

图2可知:补焊位置区域筒体母材、焊缝的显微组织 外表面扩展,止裂于2/3焊缝厚度位置。开裂形式主

均为铁素体+珠光体,部分珠光体区域存在碳化物 要为沿晶开裂,部分为穿晶开裂,主裂纹附近可见大

扩散,球化级别均为2.0级;上部焊缝区组织为先共 量二次裂纹,二次裂纹呈树枝状,多数为沿晶开裂,

析铁素体和珠光体,呈枝晶状分布,下部热影响区为 主裂纹和二次裂纹被氧化物填充。

45