Page 59 - 理化检验-物理分册2025年第五期

P. 59

龚光平,等:水泥厂分汽缸焊接接头开裂原因

Fe O

3 4

Fe O Na CO (SO )

2 3

6 3 4 2

CaSO

4

10 20 30 40 50 60 70 80 90 10 20 30 40 50 60 70 80 90

2θ/(°) 2θ/(°)

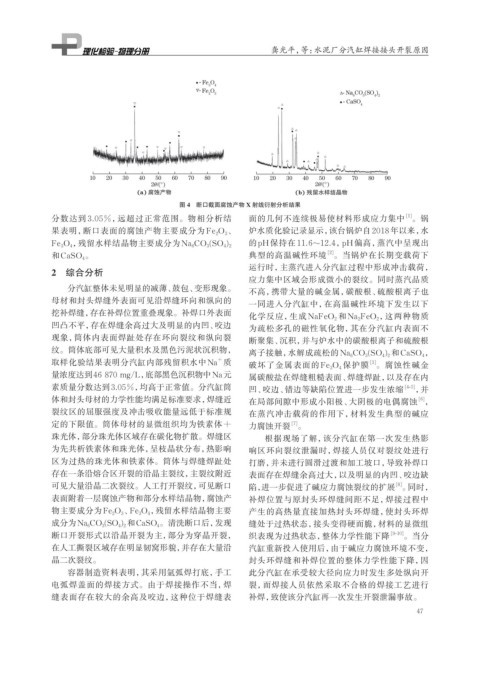

(a) 腐蚀产物 (b) 残留水样结晶物

图 4 断口截面腐蚀产物 X 射线衍射分析结果

分数达到 3.05%,远超过正常范围。物相分析结 面的几何不连续极易使材料形成应力集中 。锅

[1]

果表明,断口表面的腐蚀产物主要成分为 Fe 2 O 3 、 炉水质化验记录显示,该台锅炉自 2018 年以来,水

的 pH 保持在 11.6~12.4,pH 偏高,蒸汽中呈现出

Fe 3 O 4 ,残留水样结晶物主要成分为 Na 6 CO 3 (SO 4 ) 2

和 CaSO 4 。 典型的高温碱性环境 。当锅炉在长期变载荷下

[2]

运行时,主蒸汽进入分汽缸过程中形成冲击载荷,

2 综合分析

应力集中区域会形成微小的裂纹。同时蒸汽品质

分汽缸整体未见明显的减薄、鼓包、变形现象。

不高,携带大量的碱金属,碳酸根、硫酸根离子也

母材和封头焊缝外表面可见沿焊缝环向和纵向的 一同进入分汽缸中,在高温碱性环境下发生以下

挖补焊缝,存在补焊位置重叠现象。补焊口外表面 化学反应,生成 NaFeO 2 和 Na 2 FeO 2 ,这两种物质

凹凸不平,存在焊缝余高过大及明显的内凹、咬边 为疏松多孔的磁性氧化物,其在分汽缸内表面不

现象,筒体内表面焊趾处存在环向裂纹和纵向裂 断聚集、沉积,并与炉水中的碳酸根离子和硫酸根

纹。筒体底部可见大量积水及黑色污泥状沉积物, 离子接触,水解成疏松的 Na 6 CO 3 (SO 4 ) 2 和 CaSO 4 ,

取样化验结果表明分汽缸内部残留积水中Na 质 破坏了金属表面的 Fe 3 O 4 保护膜 。腐蚀性碱金

+

[3]

量浓度达到46 870 mg/L,底部黑色沉积物中Na元 属碳酸盐在焊缝粗糙表面、焊缝焊趾,以及存在内

素质量分数达到 3.05%,均高于正常值。分汽缸筒 凹、咬边、错边等缺陷位置进一步发生浓缩 [4-5] ,并

体和封头母材的力学性能均满足标准要求,焊缝近 在局部间隙中形成小阳极、大阴极的电偶腐蚀 ,

[6]

裂纹区的屈服强度及冲击吸收能量远低于标准规 在蒸汽冲击载荷的作用下,材料发生典型的碱应

[7]

定的下限值。筒体母材的显微组织均为铁素体 + 力腐蚀开裂 。

珠光体,部分珠光体区域存在碳化物扩散。焊缝区 根据现场了解,该分汽缸在第一次发生热影

为先共析铁素体和珠光体,呈枝晶状分布,热影响 响区环向裂纹泄漏时,焊接人员仅对裂纹处进行

区为过热的珠光体和铁素体。筒体与焊缝焊趾处 打磨,并未进行圆滑过渡和加工坡口,导致补焊口

存在一条沿熔合区开裂的沿晶主裂纹,主裂纹附近 表面存在焊缝余高过大,以及明显的内凹、咬边缺

可见大量沿晶二次裂纹。人工打开裂纹,可见断口 陷,进一步促进了碱应力腐蚀裂纹的扩展 。同时,

[8]

表面附着一层腐蚀产物和部分水样结晶物,腐蚀产 补焊位置与原封头环焊缝间距不足,焊接过程中

物主要成分为 Fe 2 O 3 、Fe 3 O 4 ,残留水样结晶物主要 产生的高热量直接加热封头环焊缝,使封头环焊

成分为Na 6 CO 3 (SO 4 ) 2 和CaSO 4 。清洗断口后,发现 缝处于过热状态,接头变得硬而脆,材料的显微组

断口开裂形式以沿晶开裂为主,部分为穿晶开裂, 织表现为过热状态,整体力学性能下降 [9-10] 。当分

在人工撕裂区域存在明显韧窝形貌,并存在大量沿 汽缸重新投入使用后,由于碱应力腐蚀环境不变,

晶二次裂纹。 封头环焊缝和补焊位置的整体力学性能下降,因

容器制造资料表明,其采用氩弧焊打底,手工 此分汽缸在承受较大径向应力时发生多处纵向开

电弧焊盖面的焊接方式。由于焊接操作不当,焊 裂,而焊接人员依然采取不合格的焊接工艺进行

缝表面存在较大的余高及咬边,这种位于焊缝表 补焊,致使该分汽缸再一次发生开裂泄漏事故。

47