Page 66 - 理化检验-物理分册2025年第五期

P. 66

韩大明,等:换热器筒体法兰焊缝开裂原因

认为回火热处理可以降低扩散氢的含量,减小残余 200~250 ℃,采用火焰加热方式进行温度控制,利用

应力,降低氢致裂纹的发生概率;焊接前预热能降低 接触式测温仪同步测温,保证道间温度不低于预热

接头的应力,也有利于氢的排出。此外,高强钢在焊 温度。笔者采用一系列理化检验方法分析焊缝开裂

接去应力热处理过程中容易产生再热裂纹,可通过

的原因,以确定裂纹开裂性质,并提出改进措施及

Gleeble再热裂纹试验判断钢材的再热裂纹敏感性,

建议。

从而确定裂纹的开裂性质 。

[9]

某设备制造厂换热器管箱筒体与反向法兰焊接 1 理化检验

后,发现环焊缝接头部位发生多处开裂,裂纹均沿筒 1.1 化学成分分析

体纵向分布,多数裂纹在内壁显示,裂纹横跨打底焊

在填充焊缝、法兰、筒体处截取试样,用直读

缝,少量裂纹穿透外壁。

光谱仪对试样进行化学成分分析,结果如表 1 所

换热器筒体为Ⅳ级锻件,材料为12Cr2Mo1V钢;

法兰为Ⅳ级锻件,材料为12Cr2Mo1V钢;填充焊材 示。由表1可知:法兰、筒体的化学成分满足NB/T

型号为US-521H/PF-500,焊丝直径为 4.0 mm;打 47008—2017《承压设备用碳素钢和合金钢锻件》对

底焊缝材料为CM-A106HD焊条,直径为 5.0 mm。 12Cr2Mo1V钢的要求,填充焊缝与两侧母材的化学

焊接时采用火焰加热的方式进行预热,预热温度为 成分接近。

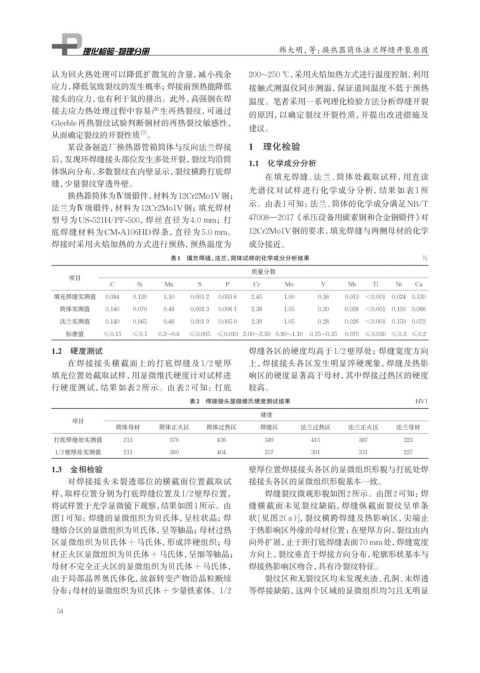

表1 填充焊缝、法兰、筒体试样的化学成分分析结果 %

质量分数

项目

C Si Mn S P Cr Mo V Nb Ti Ni Cu

填充焊缝实测值 0.084 0.130 1.10 0.001 2 0.003 6 2.45 1.00 0.36 0.013 <0.001 0.024 0.130

筒体实测值 0.140 0.070 0.49 0.002 3 0.006 1 2.38 1.05 0.30 0.026 <0.001 0.150 0.066

法兰实测值 0.140 0.065 0.46 0.001 9 0.005 0 2.39 1.05 0.28 0.026 <0.001 0.150 0.072

标准值 ≤0.15 ≤0.1 0.3~0.6 ≤0.005 ≤0.010 2.00~2.50 0.90~1.10 0.25~0.35 0.070 ≤0.030 ≤0.3 ≤0.2

1.2 硬度测试 焊缝各区的硬度均高于 1/2壁厚处;焊缝宽度方向

在焊接接头横截面上的打底焊缝及 1/2 壁厚 上,焊接接头各区发生明显淬硬现象,焊缝及热影

填充位置处截取试样,用显微维氏硬度计对试样进 响区的硬度显著高于母材,其中焊接过热区的硬度

行硬度测试,结果如表 2 所示。由表 2 可知:打底 较高。

表2 焊接接头显微维氏硬度测试结果 HV1

硬度

项目

筒体母材 筒体正火区 筒体过热区 焊缝区 法兰过热区 法兰正火区 法兰母材

打底焊缝处实测值 213 376 436 349 415 387 223

1/2壁厚处实测值 211 360 404 357 391 331 227

1.3 金相检验 壁厚位置焊接接头各区的显微组织形貌与打底处焊

对焊接接头未裂透部位的横截面位置截取试 接接头各区的显微组织形貌基本一致。

样,取样位置分别为打底焊缝位置及1/2壁厚位置, 焊缝裂纹微观形貌如图2所示。由图2可知:焊

将试样置于光学显微镜下观察,结果如图1所示。由 缝横截面未见裂纹缺陷,焊缝纵截面裂纹呈单条

图1可知:焊缝的显微组织为贝氏体,呈柱状晶;焊 状[见图2(a),裂纹横跨焊缝及热影响区,尖端止

]

缝熔合区的显微组织为贝氏体,呈等轴晶;母材过热 于热影响区外缘的母材位置;在壁厚方向,裂纹由内

区显微组织为贝氏体+马氏体,形成淬硬组织;母 向外扩展,止于距打底焊缝表面70 mm处,焊缝宽度

材正火区显微组织为贝氏体+马氏体,呈细等轴晶; 方向上,裂纹垂直于焊接方向分布,轮廓形状基本与

母材不完全正火区的显微组织为贝氏体+马氏体, 焊接热影响区吻合,具有冷裂纹特征。

由于局部晶界奥氏体化,故新转变产物沿晶粒断续 裂纹区和无裂纹区均未发现夹渣、孔洞、未焊透

分布;母材的显微组织为贝氏体+少量铁素体。1/2 等焊接缺陷,这两个区域的显微组织均匀且无明显

54