Page 78 - 理化检验-物理分册2025年第四期

P. 78

陈 静,等:再沸器管板开裂原因

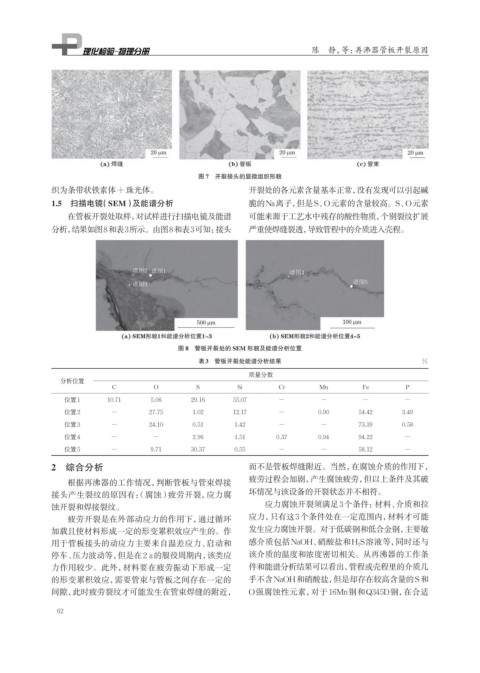

图 7 开裂接头的显微组织形貌

织为条带状铁素体+珠光体。 开裂处的各元素含量基本正常,没有发现可以引起碱

1.5 扫描电镜 (SEM)及能谱分析 脆的Na离子,但是S、O元素的含量较高。S、O元素

在管板开裂处取样,对试样进行扫描电镜及能谱 可能来源于工艺水中残存的酸性物质,个别裂纹扩展

分析,结果如图8和表3所示。由图8和表3可知: 接头 严重使焊缝裂透,导致管程中的介质进入壳程。

图 8 管板开裂处的 SEM 形貌及能谱分析位置

表3 管板开裂处能谱分析结果 %

质量分数

分析位置

C O S Si Cr Mn Fe P

位置1 10.71 5.06 29.16 55.07 - - - -

位置2 - 27.75 1.02 12.17 - 0.90 54.42 3.49

位置3 - 24.10 0.51 1.42 - - 73.39 0.58

位置4 - - 2.96 1.51 0.37 0.94 94.22 -

位置5 - 9.71 30.37 0.55 - - 58.12 -

2 综合分析 而不是管板焊缝附近。当然,在腐蚀介质的作用下,

疲劳过程会加剧,产生腐蚀疲劳,但以上条件及其破

根据再沸器的工作情况,判断管板与管束焊接

接头产生裂纹的原因有:(腐蚀)疲劳开裂,应力腐 坏情况与该设备的开裂状态并不相符。

蚀开裂和焊接裂纹。 应力腐蚀开裂须满足3个条件:材料、介质和拉

疲劳开裂是在外部动应力的作用下,通过循环 应力,只有这3个条件处在一定范围内,材料才可能

加载且使材料形成一定的形变累积效应产生的。作 发生应力腐蚀开裂。对于低碳钢和低合金钢,主要敏

用于管板接头的动应力主要来自温差应力、启动和 感介质包括NaOH、硝酸盐和H 2 S溶液等,同时还与

停车、压力波动等,但是在2 a的服役周期内, 该类应 该介质的温度和浓度密切相关。从再沸器的工作条

力作用较少。此外,材料要在疲劳振动下形成一定 件和能谱分析结果可以看出,管程或壳程里的介质几

的形变累积效应,需要管束与管板之间存在一定的 乎不含NaOH和硝酸盐,但是却存在较高含量的S和

间隙,此时疲劳裂纹才可能发生在管束焊缝的附近, O强腐蚀性元素,对于16Mn钢和Q345D钢,在合适

62