Page 76 - 理化检验-物理分册2025年第四期

P. 76

陈 静,等:再沸器管板开裂原因

表1 再沸器运行工艺参数

位置 介质 操作温度 /℃ 最高操作压力 /MPa 设计压力 /MPa

壳程 稀释蒸汽 166.8(入口) ,173.5(出口) 0.762 1.4(全真空)

管程 急冷油 210.1(入口) ,180.2(出口) 0.689 1.8

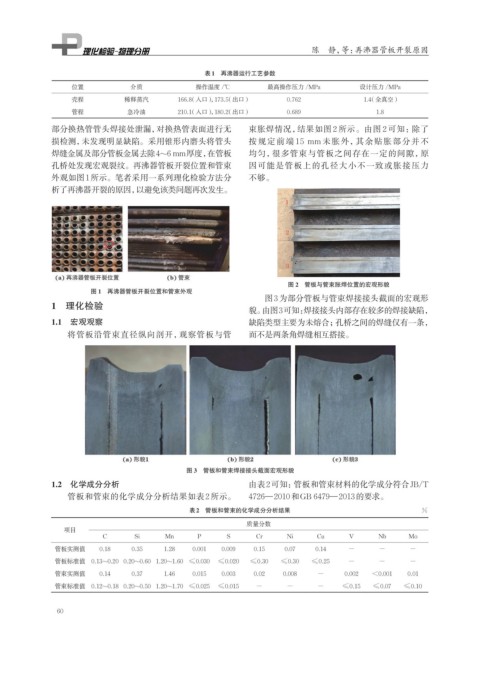

部分换热管管头焊接处泄漏,对换热管表面进行无 束胀焊情况,结果如图 2 所示。由图 2 可知:除了

损检测,未发现明显缺陷。采用锥形内磨头将管头 按规定前端 15 mm 未胀外,其余贴胀部分并不

焊缝金属及部分管板金属去除4~6 mm厚度, 在管板 均匀,很多管束与管板之间存在一定的间隙,原

孔桥处发现宏观裂纹。再沸器管板开裂位置和管束 因可能是管板上的孔径大小不一致或胀接压力

外观如图1所示。笔者采用一系列理化检验方法分 不够。

析了再沸器开裂的原因,以避免该类问题再次发生。

图 2 管板与管束胀焊位置的宏观形貌

图 1 再沸器管板开裂位置和管束外观

图3为部分管板与管束焊接接头截面的宏观形

1 理化检验

貌。由图3可知: 焊接接头内部存在较多的焊接缺陷,

1.1 宏观观察 缺陷类型主要为未熔合;孔桥之间的焊缝仅有一条,

将管板沿管束直径纵向剖开,观察管板与管 而不是两条角焊缝相互搭接。

图 3 管板和管束焊接接头截面宏观形貌

1.2 化学成分分析 由表2可知:管板和管束材料的化学成分符合JB/T

管板和管束的化学成分分析结果如表2所示。 4726—2010和GB 6479—2013的要求。

表2 管板和管束的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Cu V Nb Mo

管板实测值 0.18 0.35 1.28 0.001 0.009 0.15 0.07 0.14 - - -

管板标准值 0.13~0.20 0.20~0.60 1.20~1.60 ≤0.030 ≤0.020 ≤0.30 ≤0.30 ≤0.25 - - -

管束实测值 0.14 0.37 1.46 0.015 0.003 0.02 0.008 - 0.002 <0.001 0.01

管束标准值 0.12~0.18 0.20~0.50 1.20~1.70 ≤0.025 ≤0.015 - - - ≤0.15 ≤0.07 ≤0.10

60