Page 73 - 理化检验-物理分册2025年第四期

P. 73

冯志明,等:QT500-7球墨铸铁行星架断裂原因

图 3 铸造缺陷处的 SEM 形貌

表1 试样的力学性能测试结果

项目 屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 硬度/HBW

试样1实测值 352 459 20.0 167,167,170

试样2实测值 354 459 21.5 174,174,176

标准值 ≥320 ≥500 ≥7 179~240

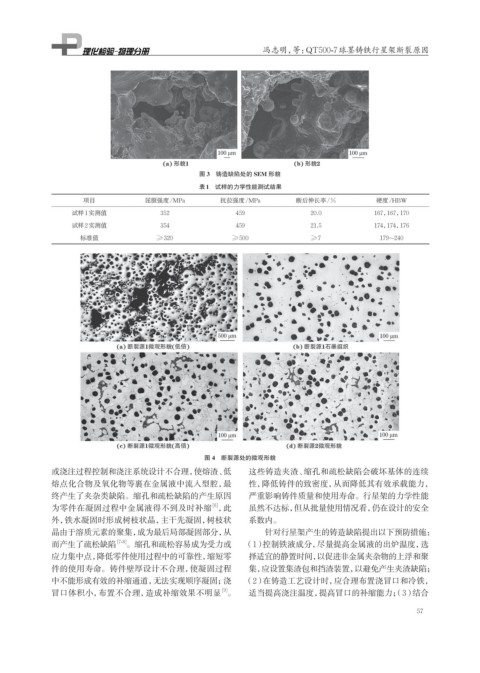

图 4 断裂源处的微观形貌

或浇注过程控制和浇注系统设计不合理,使熔渣、低 这些铸造夹渣、缩孔和疏松缺陷会破坏基体的连续

熔点化合物及氧化物等裹在金属液中流入型腔,最 性,降低铸件的致密度,从而降低其有效承载能力,

终产生了夹杂类缺陷。缩孔和疏松缺陷的产生原因 严重影响铸件质量和使用寿命。行星架的力学性能

[6]

为零件在凝固过程中金属液得不到及时补缩 ,此 虽然不达标,但从批量使用情况看,仍在设计的安全

外,铁水凝固时形成树枝状晶,主干先凝固,树枝状 系数内。

晶由于溶质元素的聚集,成为最后局部凝固部分,从 针对行星架产生的铸造缺陷提出以下预防措施:

而产生了疏松缺陷 [7-8] 。缩孔和疏松容易成为受力或 (1) 控制铁液成分,尽量提高金属液的出炉温度,选

应力集中点,降低零件使用过程中的可靠性,缩短零 择适宜的静置时间,以促进非金属夹杂物的上浮和聚

件的使用寿命。铸件壁厚设计不合理,使凝固过程 集,应设置集渣包和挡渣装置,以避免产生夹渣缺陷;

中不能形成有效的补缩通道,无法实现顺序凝固;浇 (2) 在铸造工艺设计时,应合理布置浇冒口和冷铁,

冒口体积小,布置不合理,造成补缩效果不明显 。 适当提高浇注温度,提高冒口的补缩能力;(3)结合

[9]

57