Page 24 - 理化检验-物理分册2025年第四期

P. 24

龙 袁,等:冲击线缺陷对汽车外板涂装外观质量的影响

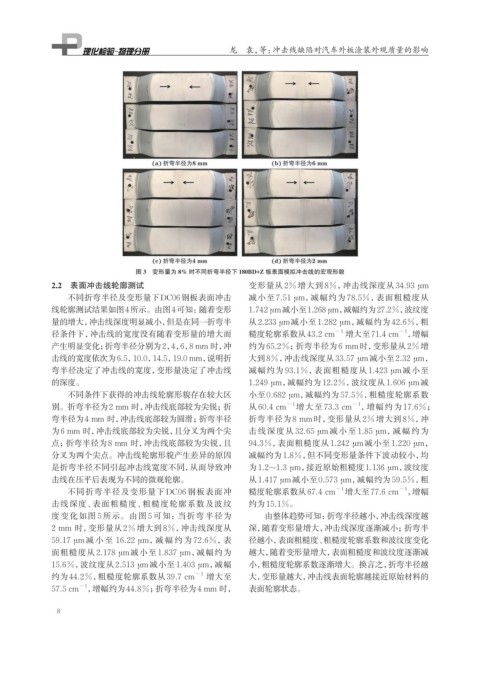

图 3 变形量为 8% 时不同折弯半径下 180BD+Z 板表面模拟冲击线的宏观形貌

2.2 表面冲击线轮廓测试 变形量从 2% 增大到 8%,冲击线深度从 34.93 µm

不同折弯半径及变形量下DC06钢板表面冲击 减小至 7.51 µm,减幅约为 78.5%,表面粗糙度从

线轮廓测试结果如图4所示。由图4可知:随着变形 1.742 µm减小至1.268 µm,减幅约为27.2%,波纹度

量的增大,冲击线深度明显减小,但是在同一折弯半 从2.233 µm减小至 1.282 µm,减幅约为 42.6%,粗

径条件下,冲击线的宽度没有随着变形量的增大而 糙度轮廓系数从43.2 cm −1 增大至71.4 cm −1 ,增幅

产生明显变化;折弯半径分别为2,4,6,8 mm 时,冲 约为65.2%;折弯半径为6 mm时,变形量从2%增

击线的宽度依次为6.5,10.0,14.5,19.0 mm,说明折 大到 8%,冲击线深度从 33.57 µm减小至 2.32 µm,

弯半径决定了冲击线的宽度,变形量决定了冲击线 减幅约为 93.1%,表面粗糙度从 1.423 µm 减小至

的深度。 1.249 µm,减幅约为 12.2%,波纹度从 1.606 µm 减

不同条件下获得的冲击线轮廓形貌存在较大区 小至 0.682 µm,减幅约为 57.5%,粗糙度轮廓系数

别。折弯半径为2 mm 时,冲击线底部较为尖锐;折 从 60.4 cm − 1 增大至 73.3 cm − 1 ,增幅约为 17.6%;

弯半径为4 mm 时,冲击线底部较为圆滑;折弯半径 折弯半径为 8 mm 时,变形量从 2% 增大到 8%,冲

为6 mm 时,冲击线底部较为尖锐,且分叉为两个尖 击线深度从 32.65 µm 减小至 1.85 µm,减幅约为

点;折弯半径为8 mm 时,冲击线底部较为尖锐,且 94.3%,表面粗糙度从 1.242 µm 减小至 1.220 µm,

分叉为两个尖点。冲击线轮廓形貌产生差异的原因 减幅约为 1.8%,但不同变形量条件下波动较小,均

是折弯半径不同引起冲击线宽度不同,从而导致冲 为1.2~1.3 µm,接近原始粗糙度 1.136 µm,波纹度

击线在压平后表现为不同的微观轮廓。 从 1.417 µm减小至 0.573 µm,减幅约为 59.5%,粗

不同折弯半径及变形量下 DC06 钢板表面冲 糙度轮廓系数从67.4 cm −1 增大至77.6 cm −1 ,增幅

击线深度、表面粗糙度、粗糙度轮廓系数及波纹 约为15.1%。

度变化如图 5 所示。由图 5 可知:当折弯半径为 由整体趋势可知:折弯半径越小,冲击线深度越

2 mm 时,变形量从 2%增大到 8%,冲击线深度从 深,随着变形量增大,冲击线深度逐渐减小;折弯半

59.17 µm 减小至 16.22 µm,减幅约为 72.6%,表 径越小,表面粗糙度、粗糙度轮廓系数和波纹度变化

面粗糙度从 2.178 µm 减小至 1.837 µm,减幅约为 越大,随着变形量增大,表面粗糙度和波纹度逐渐减

15.6%,波纹度从 2.513 µm 减小至 1.403 µm,减幅 小,粗糙度轮廓系数逐渐增大。换言之,折弯半径越

约为 44.2%,粗糙度轮廓系数从 39.7 cm − 1 增大至 大,变形量越大,冲击线表面轮廓越接近原始材料的

57.5 cm −1 ,增幅约为44.8%;折弯半径为4 mm 时, 表面轮廓状态。

8